Wprowadzenie do produkcji panewek o napylanej w warunkach próżniowych warstwie ślizgowej, czyli panewek sputterowych, było spowodowane rosnącymi obciążeniami w układzie korbowo-tłokowym, coraz bardziej wysilonych silników spalinowych, a zwłaszcza turbodoładowanych silników Diesla. Zmiany obciążeń w ciągu ostatnich lat zostały omówione w części 1 pt. „Obciążenia łożysk ślizgowych we współczesnych silnikach spalinowych”.

Nazwę swą panewki sputterowe zawdzięczają procesowi produkcji od słowa „sputter”, oznaczającego natryskiwanie. Pełna nazwa tego procesu brzmi PVD, czyli Physical Vapour Deposition, co można przetłumaczyć jako Fizyczne Osadzanie z Fazy Gazowej.

Prace nad zastosowaniem tej technologii do łożysk ślizgowych prowadziła w latach 70-tych firma Glyco, która w roku 1982 rozpoczęła produkcję panewek sputterowych wg własnego patentu.

Technologia ta polega na pokryciu stopu łożyskowego CuPb22Sn, zawierającego 77 % miedzi, 22% ołowiu i 1% cyny, atomami stopu aluminium z cyną – Al20Sn lub Al40Sn.

Proces ten odbywa się w warunkach próżni, w obecności zjonizowanego gazu – argonu.

Proces ten odbywa się w warunkach próżni, w obecności zjonizowanego gazu – argonu.

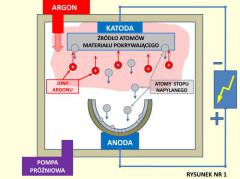

Schematycznie komorę do produkcji panewek sputterowych przedstawia rysunek nr 1.

Pierwszy etap polega na doprowadzeniu do zjonizowania argonu, którego dodatnie jony, pod wpływem pola elektrycznego, są w stanie powodować wybijanie atomów z powierzchni metalu-katody.

W trakcie rozwoju tej technologii stwierdzono, że bardzo ważnym elementem , poprawiającym wytrzymałość połączenia warstwy napylonej, jest właściwe przygotowanie i oczyszczenie powierzchni napylanej.

Przygotowanie powierzchni odbywa się w ten sposób, że w tym etapie podłączenie elektrod jest zamienione i katodą stają się łożyska, w które uderzają dodatnie jony argonu, wybijając atomy zanieczyszczeń. Następnie elektrody są podłączane już w taki sposób, że katodą staje się metal-dawca, natomiast anodą stają się, przeznaczone do napylenia, łożyska.

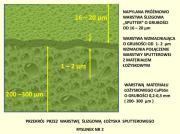

By zwiększyć trwałość i wytrzymałość połączenia, przed napyleniem warstwy ślizgowej napyla się bardzo cienką warstwę graniczną z niklu o grubości rzędu 2 mikronów. Dopiero na tę warstwę napyla się warstwę ślizgową ze stopu aluminium i cyny – Al20Sn lub Al40Sn o grubości od 16 do 20 mikrometrów, patrz rysunek nr 2.

W trakcie tworzenia warstwy ślizgowej bardzo ważnym elementem jest kontrola temperatury napylanych łożysk. Zbyt wysoka temperatura powoduje zmniejszenie twardości powierzchni, natomiast temperatura zbyt niska powoduje jej kruchość.

W trakcie tworzenia warstwy ślizgowej bardzo ważnym elementem jest kontrola temperatury napylanych łożysk. Zbyt wysoka temperatura powoduje zmniejszenie twardości powierzchni, natomiast temperatura zbyt niska powoduje jej kruchość.

Opisana metoda produkcji jest bardzo kosztowna, dlatego między innymi z tego powodu, choć nie tylko z tego, w komplecie dwóch półpanewek na czop, tylko jedna z nich jest panewką sputterową. Umieszczana jest ona od strony większych obciążeń, podczas gdy po stronie mniejszych obciążeń, umieszczana jest standardowa panewka wielowarstwowa.

O właściwościach i wymaganiach łożysk sputterowych można przeczytać w części 3 – „ Właściwości techniczne łożysk sputterowych”.

Autor: Andrzej Budziszewski – Dyrektor programu szkoleń Akademii MotoFocus

Komentarze