Niemalże od początków motoryzacji konstrukcja samochodów oparta jest na stali. Z uwagi na wysoką wytrzymałość ten materiał wyparł z użytku drewno, a zastąpienie go lżejszymi stopami np. aluminium występowało wyłącznie okazjonalnie ze względu na wysokie koszty takich rozwiązań. W erze samochodów elektrycznych, w którą chcąc nie chcąc motoryzacja wchodzi, rozpoczął się bój o obniżenie masy samochodu, aby zmaksymalizować zasięg i dostosować się do regulacji prawnych związanych z DMC. Naprzeciw tym wymaganiom wychodzą firmy opracowujące technologie dla producentów samochodów, dostarczając sposoby łączeń materiałów, których nie można ze sobą zespawać. Czy naprawa takich karoserii w niezależnych warsztatach blacharskich jest opłacalna?

Wykorzystanie aluminium w produkcji samochodów osobowych

Pierwszym samochodem, w którym zastosowano karoserię wykonaną z aluminium był prototyp Bugatti Type 10. Później pojawiały się samochody z elementami karoserii wykonanymi z tego metalu (m.in. Ford T), jednak z czasem okazało się to nieopłacalne i producenci decydowali się koniec końców na stal. Pierwszym samochodem z aluminiową karoserią, który produkowano seryjnie od 1990 roku była Honda NSX (w USA znana jako Acura NSX) – sportowy, dwumiejscowy samochód. Następnie w 1994 Audi zaprezentowało swoją limuzynę A8, której karoseria również powstała wyłącznie z aluminium. Później aluminiowe elementy karoserii stosowano coraz częściej, zaczęto je także łączyć z częściami stalowymi. Pozwoliło to na redukcję masy bez pogarszania wyników w testach bezpieczeństwa.

Technologia produkcji aluminiowo-stalowych nadwozi we współczesnych samochodach

Współczesne samochody, w których stosowane są aluminiowo-stalowe karoserie wymagają nowoczesnych technologii łączenia między elementami. Jednym z dostawców tych technologii jest firma Atlas Copco, która dostarcza producentom OEM technologię umożliwiającą trwałe łączenia części aluminiowych ze sobą oraz łączenia części aluminiowych ze stalowymi. Przyjrzyjmy się sposobom budowy karoserii w nowoczesnych samochodach.

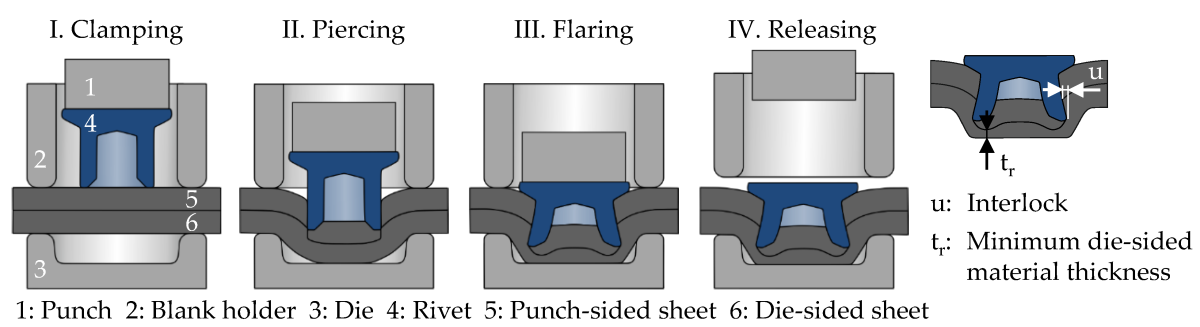

Technologia Self Pierce Riveting, czyli nitowanie bezotworowe

Pomimo że nazwa tej technologii wskazuje na użycie nitów, to podstawowym spoiwem pomiędzy elementami jest klej. Odpowiada on jednocześnie za połączenie dwóch elementów blacharskich oraz za uszczelnienie połączenia. Głównym zadaniem nitów jest ustalenie pozycji elementów karoserii względem siebie. Korzystanie z tej technologii niesie ze sobą wiele zalet. Po pierwsze zapewnia stabilne połączenie pomiędzy elementami karoserii. Po drugie eliminuje ono konieczność użycia spawarek, co wpływa pozytywnie nie tylko na środowisko naturalne, ale także na bezpieczeństwo i zdrowie pracowników. Na koniec, a jednak nie mniej ważna jest możliwość tworzenia silnych łączeń pomiędzy różnymi materiałami jak na przykład stal i aluminium. Ponieważ zespawanie stopów różnych metali jest niewykonalne, konieczne było wynalezienie lekkiego, wytrzymałego i szybkiego sposobu na łączenie części wykonanych z różnych metali.

Ciekawostka: w każdym Fordzie F150 Lightning użytych zostało pomiędzy 2500 a 3000 nitów.

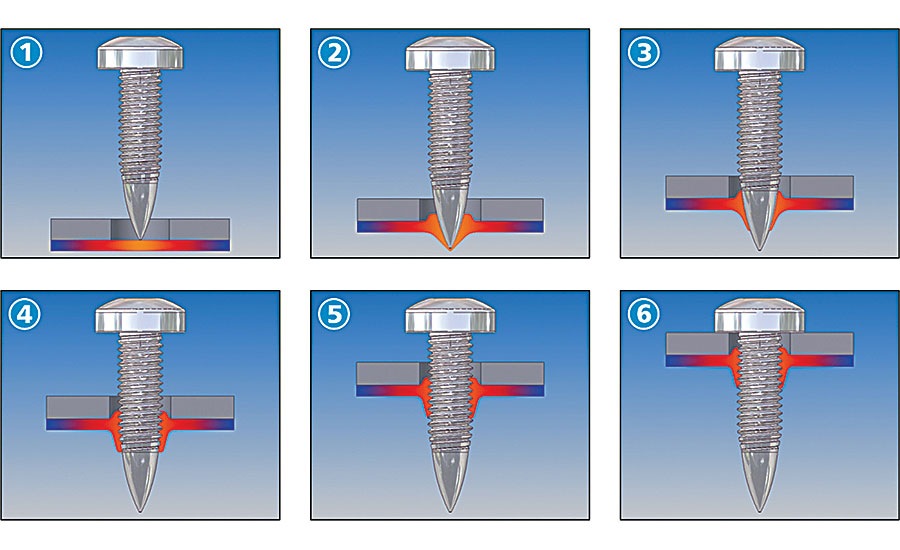

Technologia Flow Drill Fastening, czyli blachowkręty?

Na pierwszy rzut oka elementy złączne stosowane w tej technologii to Flow Drill Screws, które wyglądają jak blachowkręty, jednak wyróżniają się one kilkoma cechami. Po pierwsze elementy, przy pomocy których wykonuje się łączenie, nie nawiercają łączonych części. Przy użyciu wysokiej temperatury oraz dużej siły nacisku wkręty stosowane w tej technologii są wciskane w strukturę materiału, rozciągając go. Następnie obroty są zmniejszane i następuje proces samogwintowania. Ostatnim etapem jest finalne dokręcenie elementu złącznego z odpowiednim momentem. Ponadto pomiędzy łączonymi materiałami, podobnie jak w przypadku self pierce riveting, stosuje się specjalny klej, który zapewnia szczelność połączenia oraz zabezpiecza przed korozją. Łączenia tej technologii stosuje się głównie w przypadkach, kiedy brak jest dostępu z dwóch stron do łączonych elementów, czego wymaga technologia nitowania bezotworowego. Zaletą tego rozwiązania jest łatwiejsza naprawa i konserwacja ze względu na bezproblemowy demontaż „wkrętów”.

Powypadkowe naprawy karoserii aluminiowych

Wymienione wyżej systemy na dobre zagościły już w fabrykach samochodowych, ale wciąż są niesamowitą rzadkością w niezależnych warsztatach blacharskich. Z uwagi na to postanowiliśmy przybliżyć proces naprawy karoserii samochodowych skonstruowanych przy użyciu self pierce riveting oraz flow drill fastening.

Naprawa z wykorzystaniem self pierce riveting

Wymiana elementów karoserii zainstalowanych przy użyciu tych technologii znacząco odbiega od technologii stosowanych dotychczas – czyli w głównej mierze spawania. Aby prawidłowo odseparować uszkodzony element od reszty pojazdu należy przy pomocy narzędzia przeznaczonego do montażu powyjmować wszystkie nity bezotworowe. Następnie podczas montażu nowe nity należy instalować w innych miejscach, niż znajdowały się poprzednie. Dopuszcza się także korzystanie z innych technologii łączenia. Naprawa wykonana w ten sposób będzie widocznie odbiegała od oryginału, jednak taką procedurę naprawy proponuje m.in. Ford:

– Podczas napraw pojazdów Forda, które zawierają aluminiowe elementy konstrukcyjne i zewnętrzne nadwozia, mogą być wymagane nity zrywalne lub spawy punktowe w miejscach, w których pierwotnie stosowano nity SPR – podaje marka Ford w dokumentacji dotyczącej napraw powypadkowych – Może to skutkować naprawami, które mają inny wygląd niż oryginalne wykończenie lub nieuszkodzone obszary pojazdu. Jest to uważane za normalne i powszechne wśród autoryzowanych warsztatów w branży napraw powypadkowych. Ważne jest, aby korzystać z procedur naprawczych Forda i postępować zgodnie z nimi, aby określić, jakie metody mocowania należy zastosować podczas procesu naprawy.

Naprawa przy użyciu flow drill fastening

Z kolei w przypadku napraw elementów zainstalowanych za pomocą wcześniej wspomnianych wkrętów, demontaż jest bardzo prosty, ponieważ polega wyłącznie na wykręceniu elementu łączącego. W tym wypadku komplikacje wynikają z konieczności zastosowania różnego rodzaju nitów w zastępstwie flow drill screw lub właśnie tych wkrętów. Do ich instalacji nie wystarczy jednak zwykła wkrętarka czy klucz pneumatyczny, a wymagają one specjalistycznego urządzenia, które zapewni prawidłowe parametry montażu.

– Wkręty Flow Drill Screw (FDS) są używane w kilku miejscach podczas produkcji pojazdów Forda – podał Ford. – Wkręty Flow Drill Screw nie mogą być ponownie użyte i muszą zostać zastąpione nitem określonym w procedurach naprawczych Forda.

W związku z tak znacznymi zmianami w zakresie napraw powypadkowych samochodów skonstruowanych przy użyciu technologii FDS oraz SPR na blacharzy chcących iść z duchem czasu czeka wiele godzin nauki.

1. Uhe, B., Kuball, CM., Merklein, M., Meschut, G. (2021). Self-Piercing Riveting Using Rivets Made of Stainless Steel with High Strain Hardening. In: Daehn, G., Cao, J., Kinsey, B., Tekkaya, E., Vivek, A., Yoshida, Y. (eds) Forming the Future. The Minerals, Metals & Materials Series. Springer, Cham. https://doi.org/10.1007/978-3-030-75381-8_124

Komentarze