W zastosowaniach motoryzacyjnych podstawowym zadaniem alternatora jest pokrycie zapotrzebowania na energię elektryczną zainstalowanych urządzeń i doładowanie akumulatora. W pojazdach samochodowych systematycznie zwiększana jest ilość zainstalowanych urządzeń i konsekwencją tego jest wzrost zużywanej energii elektrycznej dostarczanej przez alternator. Zwiększanie udziału automatyki i systematyczne podnoszenie komfortu korzystających z pojazdu to najważniejsze motywatory zachodzących zmian. W niektórych przypadkach pojedynczy alternator nie jest w stanie pokryć pełnego zapotrzebowania na energię elektryczną i w takich przypadkach instalowane są dodatkowe alternatory, np. w autobusach. W odniesieniu do instalacji o napięciu 12 V, o ile pod koniec lat pięćdziesiątych moc największego alternatora wynosiła 600W, to obecnie wynosi ona około 3 000W i w najbliższej przyszłości nie spodziewamy się przekraczania tej wartości.

Jednym z istotnych czynników ograniczających dalsze zwiększanie mocy, jest ilość ciepła wydzielana podczas zamiany energii mechanicznej na elektryczną. Głównym czynnikiem powodującym wydzielanie się ciepła jest prąd przepływający przez uzwojenie stojana i diody prostownika. Wzrost temperatury alternatora zależy od intensywności odprowadzania wydzielanego ciepła. Temperatura wewnątrz alternatora ustabilizuje się na wartości odpowiadającej sytuacji, gdy ilość ciepła wydzielanego pokryje się z ilością ciepła odprowadzanego.

We współczesnych alternatorach, dopuszczalna temperatura zależy od wytrzymałości termicznej najsłabszego z zastosowanych elementów i najczęściej niewiele przekracza 200°C. Biorąc pod uwagę, iż alternator najczęściej jest zamocowany do gorącego korpusu silnika, powietrze chłodzące ma temperaturę bliską temperaturze silnika spalinowego. Obecnie przyjmuje się, iż temperatura chłodzącego powietrza może mieć wartość 130°C, a to w konsekwencji powoduje, że dopuszczalny przyrost temperatury alternatora jest znacznie ograniczony. Niezawodność pracy alternatora zależy od zaprojektowania takiej konstrukcji, by ta znaczna ilość wydzielanego wewnątrz ciepła mogła być skutecznie odprowadzana na zewnątrz. Początkowo (do lat siedemdziesiątych), alternatory miały wentylator zewnętrzny jak na rys 1, ale ten sposób chłodzenia przy zwiększonych prądach obciążenia okazał się niewystarczający.

W kolejnych latach nastąpiła całkowita zmiana sposobu chłodzenia. Zamiast wentylatora zewnętrznego zastosowano dwa wentylatory, dzięki umieszczeniu po obu stronach wirnika odpowiednich łopatek (rys. 2). Ta zmiana wraz z ażurową obudową ułatwiła przepływ chłodzącego powietrza. Ten rodzaj konstrukcji nosi nazwę kompaktowej (rys.3).

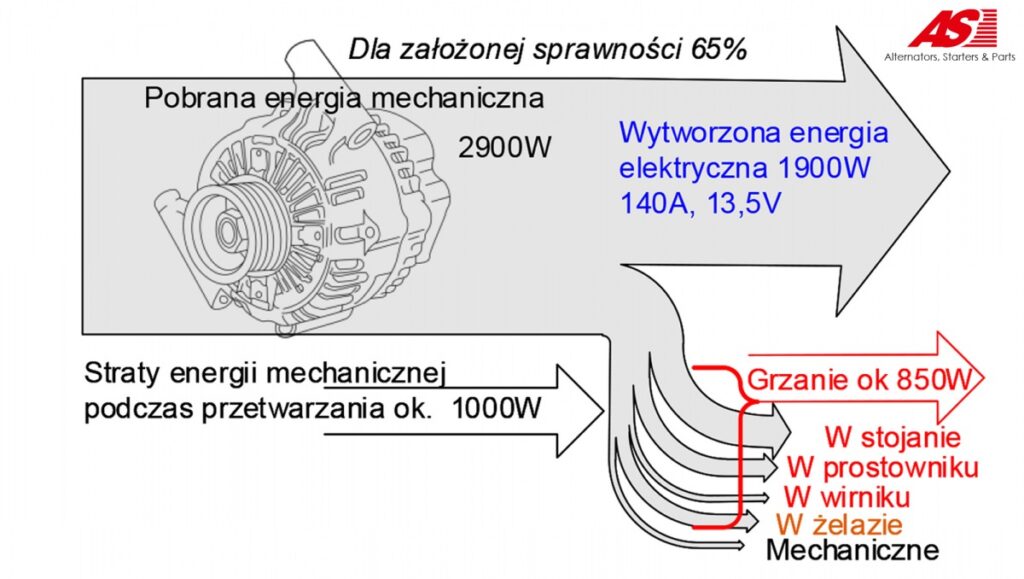

Ewolucja konstrukcji alternatora trwa nieustająco. Dotyczy ona także sposobów uzwajania stojana i konstrukcji radiatorów prostownika. O ile grzanie się alternatora nie jest raczej niespodzianką, to skala wydzielonego ciepła, może być przyczyną zaskoczenia. Sprawność powszechnie stosowanych alternatorów waha się w granicach 60% – 75% i oznacza to, że do wytwarzania potrzebnej energii elektrycznej trzeba stracić dodatkowo nie mniej niż 25% do 40% pobranej energii mechanicznej. Aktualnie, niektóre najnowsze konstrukcje alternatorów, dzięki licznym dodatkowym modyfikacjom, osiągają sprawność około 80%.

Jak zużywana jest energia mechaniczna, pobierana przez alternator ilustruje rys. 4. Do szacunkowych obliczeń wybrano aktualnie stosowany i produkowany alternator o napięciu znamionowym 12 V, prądzie znamionowym 140A, którego sprawność katalogowa według danych producenta jest nie mniejsza niż 65%. Na podstawie licznych publikacji i eksperymentów własnych można sformułować następujące wnioski:

- Około połowa energii elektrycznej wytwarzanej przez alternator tracona jest poprzez wydzielane w jego wnętrzu ciepło;

- Najwięcej ciepła wydzielane jest w uzwojeniach stojana;

- Diody w mostku prostowniczym wydzielają znaczne ilości ciepła;

- Nieoczekiwanie duże straty energii w żelazie – czyli w metalowej części stojana.

Straty energii podczas przetwarzania są zawsze konsekwencją przyjętych rozwiązań konstrukcyjnych. Ze względu na masowe wytwarzanie alternatorów, na wybór konstrukcji zasadniczy wpływ ma nie tylko sprawność przetwarzania, ale przede wszystkim łatwość jego wytwarzania i koszt produkcji. Wszystkie wymienione wnioski mają istotny wpływ na rozwiązania konstrukcyjne alternatorów. Największe straty energii są związane z grzaniem się uzwojenia stojana. Względy ekonomiczne i ograniczenia gabarytowe spowodowały, że konstruktorzy zakładają stosunkowo dużą gęstość prądu w uzwojeniach stojana.

Dzięki wprowadzonej zmianie konstrukcyjnej, umieszczone na wirniku łopatki lepiej schładzają wystające nad łopatkami wirnika boczne części uzwojeń stojana (Rys. 3). Bardziej intensywny ruch powietrza schładza także diody w prostowniku. Dioda prostownicza nie jest prostownikiem idealnym. Podczas przewodzenia prądu na każdej diodzie występuje spadek napięcia. W każdej chwili prąd obciążenia przepływa przez co najmniej dwie diody. Dla omawianego alternatora wydzielone w prostowniku ciepło odpowiada grzałce o mocy rzędu 280W.

W stojanie ciepło wytwarzane jest nie tylko w jego uzwojeniach, ale także w samym metalowym rdzeniu. Dążenie do ograniczenia strat w żelazie ma też konsekwencje w konstrukcji stojana. Metalowa część stojana to element obwodu pola magnetycznego wytwarzanego przez obracający się wirnik alternatora. W poszczególnych fragmentach rdzenia, pole magnetyczne systematycznie zmienia swój kierunek z częstotliwością do kilkuset herców (przy 3000obr/min obrotach silnika częstotliwość wynosi około 600Hz). To zmienne pole magnetyczne powoduje straty energii na przemagnesowywanie i powoduje efekt powstawania prądów wirowych, które zależą w drugiej potędze od częstotliwości. Praktyczne wykorzystanie tego zjawiska jest powszechnie wykorzystane w płytach indukcyjnych w naszych domach. Dla uzyskania potrzebnych efektów cieplnych wykorzystano tam częstotliwość zmian pola 24kHz.

W przypadku alternatora wydzielane ciepło jest niepożądane. Gdyby rdzeń stojana był wykonany z litego materiału (jak w patelni), straty energii i jego grzanie byłyby dużo większe. W celu ograniczenia tych zjawisk rdzeń stojana wykonany jest z cienkich blach izolowanych między sobą elektrycznie. Strumień magnetyczny przepływając wewnątrz cienkich blach, powoduje dużo mniejsze prądy wirowe, redukując znacznie nieuniknione straty energii. W celu dodatkowego ograniczenia prądów wirowych oraz pogorszenia przewodzenia elektrycznego, blachy wykonuje się ze specjalnego gatunku stali zawierającej zwiększoną zawartość związków krzemu. Ten sposób ograniczenia skutków prądów wirowych stosowany jest we wszystkich obwodach magnetycznych prądu zmiennego.

Poszukiwanie doskonalszych rozwiązań trwa nieustająco. Czołowe firmy produkujące alternatory posiadają już w swoich katalogach produkty o sprawności zbliżonej do 80%. Każdy sukces w tej dziedzinie wpisuje się w światową tendencję dotyczącą lepszej dbałości o środowisko. Wyższa sprawność to mniejsze zużycie paliwa. Dążąc do zmniejszenia zużycia paliwa, od wielu lat stosowane są w alternatorach koła napędowe ze sprzęgłem jednokierunkowym, wykorzystujące energię kinetyczną wirnika alternatora przy zmniejszaniu prędkości obrotowej silnika spalinowego. W najnowszych rozwiązaniach alternator potrafi wspomagać silnik spalinowy przy gwałtownym przyśpieszaniu, wspomagać hamowanie i energię hamowania wykorzystać na doładowanie akumulatora, a także potrafi uruchomić ciepły silnik spalinowy zamiast rozrusznika.

Komentarze