Firma Lumag, producent klocków i okładzin hamulcowych, właściciel marki Breck, świętuje w tym roku 30-lecie istnienia. Jubileusz ten ma szansę zostać zwieńczony kolejnym ważnym osiągnięciem w dziejach przedsiębiorstwa. Rozmawiamy z prezesem zarządu, a zarazem założycielem Lumaga – Markiem Żakiem.

Witold Hańczka: Firma Lumag kończy 30 lat. Czy mógłby Pan podzielić się swoimi wspomnieniami z początku jej działalności?

Marek Żak: Historia Lumag sięga początków polskiego kapitalizmu zainicjowanego przez tzw. Ustawę Wilczka. W pierwszej fazie naszej działalności skoncentrowaliśmy się na produkcji okładzin bębnowych do pojazdów użytkowych takich jak Żuk, Liaz, Star lub Jelcz, na które wówczas był największy popyt.

Marek Żak: Historia Lumag sięga początków polskiego kapitalizmu zainicjowanego przez tzw. Ustawę Wilczka. W pierwszej fazie naszej działalności skoncentrowaliśmy się na produkcji okładzin bębnowych do pojazdów użytkowych takich jak Żuk, Liaz, Star lub Jelcz, na które wówczas był największy popyt.

Kolejne etapy rozwoju finansowaliśmy w zdecydowanej większości ze środków własnych, co przekładało się na konieczność jak najefektywniejszego gospodarowania budżetem. W rezultacie, małymi krokami, bez popadania w huraoptymizm, udało nam się zbudować przedsiębiorstwo o międzynarodowym zasięgu. Szczególną rolę w całym procesie odegrała elastyczność w podejściu do zmieniających się wymagań rynku, co – w połączeniu z dbałością o jakość – pozwoliło nam przez lata z sukcesami konkurować zarówno z zagranicznymi producentami, jak i spółką należącą w pewnym momencie do Skarbu Państwa.

Który okres w działalności firmy uznałby Pan za najtrudniejszy, a który za przełomowy?

Początki funkcjonowania firmy zawsze wiążą się z wieloma trudnościami. Startowaliśmy w momencie, gdy nasza gospodarka przechodziła transformację z planowej na rynkową. W rezultacie, w początkowej fazie musieliśmy mierzyć się z wieloma wyzwaniami typowymi dla tamtego okresu takimi jak ograniczony dostęp do niezbędnych komponentów. Sam proces produkcyjny również był daleki od ideału, a doświadczenia nabieraliśmy często stosując metodę prób i błędów. Nie mogę jednak narzekać, gdyż ta wymuszona kreatywność dała początek naszemu wewnętrznemu Działowi Badań i Rozwoju.

Z czasem jednak okrzepliśmy i zintensyfikowaliśmy nasze działania, czego efektem było rozszerzenie naszej oferty o klocki hamulcowe przeznaczone dla pojazdów ciężarowych. Następnie w 2003 roku wprowadziliśmy na rynek markę Breck, co umożliwiło przełożenie doświadczeń z segmentu pojazdów użytkowych na osobowe. W kolejnych latach rozpoczęliśmy największy projekt w naszej historii, czyli budowę w Budzyniu nowej fabryki, do której przenieśliśmy produkcję w 2013 roku. Dzięki tej wartej 100 milionów złotych inwestycji upiekliśmy dwie pieczenie na jednym ogniu – zwiększyliśmy moce produkcyjne przy jednoczesnej poprawie efektywności kosztowej. W rezultacie mogliśmy w końcu naprawdę rozwinąć skrzydła.

Jak przez lata zmieniało się podejście klientów wobec klocków hamulcowych polskiej produkcji?

Aktualnie produkty „made in Poland” są cenione zarówno przez klientów nad Wisłą jak i w innych krajach. Taka sytuacja nie byłaby jednak możliwa bez ciężkiej pracy wykonanej na przestrzeni lat przez polskich producentów, nie tylko z branży motoryzacyjnej, w obszarze R&D, a także promocji. W rezultacie udało się zmienić postrzeganie rodzimych produktów przez konsumentów.

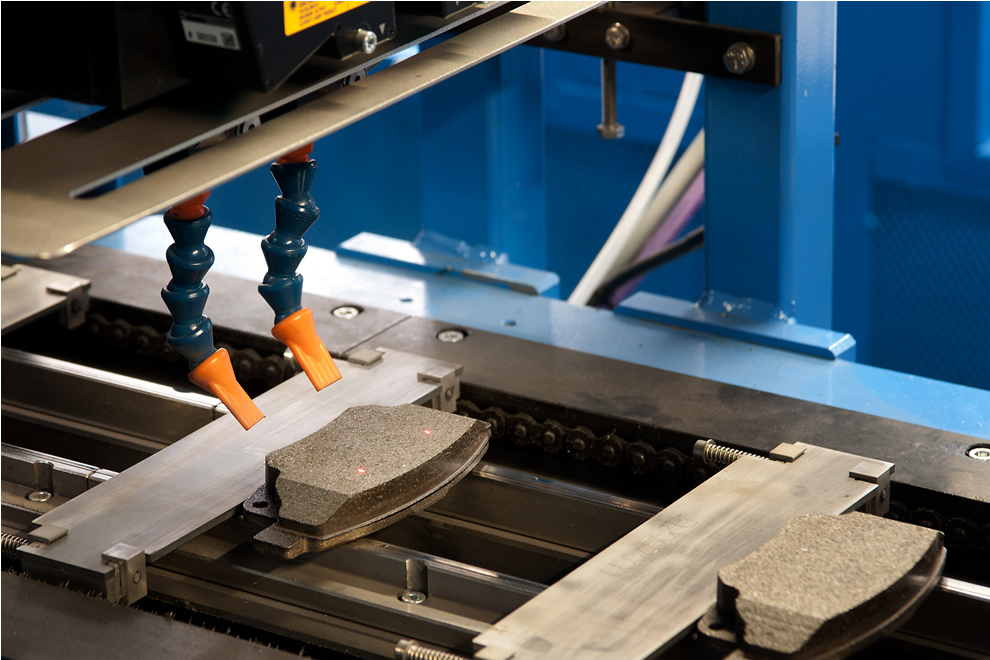

Bez wątpienia dużą rolę w procesie budowania zaufania wśród klientów odegrał nasz Dział Badań i Rozwoju. Zatrudnieni w nim specjaliście odpowiadają za szereg innowacyjnych rozwiązań, które wykorzystujemy w naszych produktach. Przed wprowadzeniem nowych klocków hamulcowych na rynek są one gruntownie badane pod kątem trwałości i wytrzymałości w różnych warunkach drogowych. W tym procesie wykorzystujemy nowoczesne urządzenia pomiarowe takie jak dynamometry, a także realizujemy testy drogowe m.in. na znajdującym się w austriackich Alpach szczycie Grossglockner. Pozwala nam to upewnić się, że nasze produkty spełniają najwyższe normy jakości i bezpieczeństwa. Tego rodzaju działanie znajduje następnie swoje pozytywne odzwierciedlenie w realizowanych przez nas badaniach satysfakcji klientów.

Kilka lat temu nasza redakcja miała okazję zwiedzić fabrykę w Budzyniu, w tym nowo otwarty, nowoczesny obiekt. Czy od tego czasu kontynuowali Państwo inwestycje w rozwój fabryki?

W tym roku kończymy wart ponad 30 milionów złotych pakiet inwestycji, w wyniku których Lumag jako pierwszy dostawca materiałów ciernych w Europie będzie produkował blachy nośne w technologii fineblankingu. Dodatkowo nasza fabryka wzbogaciła się m.in. o nowoczesne linie do wytwarzania nakładek antypiskowych oraz do nakładania warstwy Green Coat. W rezultacie będziemy mogli wejść w zupełnie nowy segment rynku – produkcję wszystkich podzespołów tworzących klocek hamulcowy. Zwiększy to naszą konkurencyjność, zwłaszcza na rynku międzynarodowym.

Czy można powiedzieć, że w ostatnich latach marka Breck przestała celować w segment budżetowy, skupiając się w dążeniu do pozycji bliższej markom premium?

Od wprowadzenia na rynek marki Breck naszym priorytetem było dostarczanie klientom produktów wysokiej jakości, które realnie przekładają się na poprawę bezpieczeństwa oraz komfortu podróży. W rezultacie kierowcy otrzymują klocki hamulcowe o standardzie porównywalnym – a w niektórych aspektach nawet wyższych – do produktów z segmentu premium. Opracowana przez nas strategia okazała się sukcesem, o czym najlepiej świadczą osiągane przez nas rezultaty. Mam na myśli nie tylko zwiększającą się co roku bazę klientów, ale również zainteresowanie ze strony producentów OEM.

Czy firma będzie dostarczać klocki na pierwszy montaż?

Nigdy nie ukrywaliśmy, że dostarczanie produktów na pierwszy montaż jest naszym głównym celem i z przyjemnością mogę potwierdzić, że jesteśmy o krok od jego realizacji. Aktualnie trwa analiza wyników audytu, który niedawno przeszliśmy na zlecenie naszego potencjalnego partnera i jesteśmy na najlepszej drodze aby już niedługo móc ogłosić, że zostaliśmy oficjalnym dostawcą klocków hamulcowych dla jednego z wiodących producentów samochodowych.

Eksportujecie swoje produkty do 40 krajów. Które z rynków są obecnie dla Was kluczowe i jaka jest na tym tle pozycja polskiego rynku?

Na eksport trafia około 80% naszej produkcji. Kluczowym, ale również najbardziej wymagającym, rynkiem są oczywiście Niemcy, gdzie m.in. od 15 lat dostarczamy klocki hamulcowe do jednego z największych producentów osi. Niezwykle ważny jest dla nas również rynek rosyjski oraz Wielka Brytania, gdzie zlokalizowana jest nasza filia.

Absolutnie nie zapominamy jednak o Polsce. Nasz kraj w obszarze części zamiennych notuje zdecydowanie wyższe wzrosty sprzedaży niż średnia w Unii Europejskiej, na co oczywiście wpływ ma import samochodów używanych oraz silna pozycja branży transportowej. To wszystko sprawia, że Polska zarówno w obszarze samochodów użytkowych jak i osobowych jest dla nas priorytetowym rynkiem.

Jak rozwija się w Lumag sektor produkcji okładzin hamulcowych do pojazdów ciężarowych?

Okładziny hamulcowe były pierwszym produktem oferowanym przez Lumag, który zapoczątkował rozwój naszej firmy. Jednak z biegiem lat, w wyniku zastępowania hamulców bębnowych przez hamulce tarczowe, ich popularność zaczęła spadać. Oczywiście w wybranych regionach takich jak Ameryka Północna, Blisko Wschód, czy też Wielka Brytania okładziny cały czas trzymają się mocno, jednak globalna tendencja jest zdecydowanie zniżkowa. Oczywiście nie oznacza to, że okładziny hamulcowe do pojazdów ciężarowych w najbliższej przyszłości znikną z naszej oferty, jednak w tym momencie zdecydowanie większy nacisk kładziemy na rozwój innych produktów.

Czy pojazdy elektryczne wymagają innego rodzaju elementów układu hamulcowego? Czy Pana firma zamierza zaangażować się w ten sektor rynku?

Aktualne relatywnie niskie wolumeny sprzedażowe samochodów elektrycznych wskazują, że przed nami jeszcze daleka droga do powszechnej elektromobilności. W tym momencie stoimy jednak u progu rewolucji, która jeszcze kilka lat temu nawet nie czaiła się za rogiem. Najlepszym potwierdzeniem są ogłaszane co chwila przez koncerny motoryzacyjne decyzje o wprowadzaniu kolejnych zeroemisyjnych modeli.

Główna uwaga skupiona jest naturalnie na zmianach w układzie napędowym, jednak samochody elektryczne przynoszą wiele nowości również w układzie hamulcowym. Do tej pory odpowiedzialny był on wyłącznie za proces wytracania prędkości. W samochodach zeroemisyjnych zyskał on dodatkową funkcję – odzyskiwania energii, a sam proces jest realizowany przy wsparciu nowoczesnych rozwiązań technologicznych.

Oczywiście jesteśmy świadomi wyzwań przed jakimi stoimy i absolutnie nie pozostajemy wobec nich obojętni. Podjęliśmy już pierwsze kroki zmierzające do dostosowania naszych produktów do nowych norm i wytycznych stawianych przez partnerów biznesowych.

Jakie są plany na najbliższą przyszłość firmy?

Nasz główny cel, czyli dostarczanie produktów na pierwszy montaż, pozostał niezmieniony. W tym momencie jesteśmy bardzo blisko jego realizacji, a odniesiony sukces będzie efektem 30 lat ciężkiej pracy. W tym czasie zebraliśmy ogrom doświadczeń, zarówno w segmencie pojazdów użytkowych jak i osobowych, i z małej firmy przeistoczyliśmy się w przedsiębiorstwo o zasięgu międzynarodowym.

Podpisanie kontraktu OEM otworzy nowy rozdział w naszej firmie, ale nie bylibyśmy sobą gdybyśmy nie mieli szczegółowo rozpisanych dalszych kroków. Nasz dział Badań i Rozwoju intensywnie pracuje nad kilkoma innowacyjnymi rozwiązaniami, które już niedługo będziemy chcieli szerzej zaprezentować.

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

DarekM, 8 sierpnia 2018, 16:37 16 0

Takie historie są niezwykle budujące. Miło jest poczytać o sukcesie polskiej firmy. Życzę niestającego pasma sukcesów i dalszego, niczym niezakłóconego rozwoju.

Odpowiedz

kukuryku, 13 sierpnia 2018, 0:02 4 -8

Nigdy więcej ich klocków. Raz dałem się nabrać i tarcze do wymiany. Klocki tak twarde że prawie się nie zużyły. Nigdy więcej.

Odpowiedz

Nestor, 17 sierpnia 2018, 12:24 3 -1

Ja mam zupełnie inne odczucia co do ich produktów. Miałem je zamontowane w Polo '97 i w Golfie Plusie, i przyznam, że komfort jazdy znacznie lepszy niż na premium TRW. Co prawda jeżdże obecnie na jeszcze innej marce, ale Brecka wspominam bardzo dobrze i pewnie do niego wrócę drugim samochodzie.

Odpowiedz

Anonim, 17 sierpnia 2018, 17:12 2 0

Klocek przede wszystkim za drogi do swojej jakości. O sile producenta świadczy ilość kompozycji mieszanek z których korzysta przy wytwarzaniu klocków. Co do Breck to raczej nie mają za wiele tych mieszanek, ponieważ w wielu autach sprawują się dobrze, ale w wielu to porażka, dlatego raczej ich nie montujemy, ponieważ nie ma pewności jak będzie.

Odpowiedz