Interesujące pomysły miewa wielu ludzi. Sukces można osiągnąć tylko wtedy, gdy znajdą się fundusze na badania.

Przemysł motoryzacyjny poszukuje coraz intensywniej jak najlepszych rozwiązań mających zmniejszyć zużycie paliw (niezależnie od tego, jakie miałyby to być paliwa) i związaną z tym emisję CO2 oraz trujących składników spalin. Mówi się o różnych rozwiązaniach i wiadomo, że w dalszej przyszłości będzie to napęd elektryczny. Jednak dziś, gdy najlepsze akumulatory magazynują około sto razy mniej energii w jednostce swej masy niż paliwo ropopochodne, droga ta wydaje się daleka. Ponadto elektryczność trzeba przecież jakoś wyprodukować! Podobnie jest z wodorem – używany jako paliwo silnikowe czy do wytwarzania elektryczności – sam musi być też wyprodukowany i zmagazynowany, a w dużej skali to dość trudne.

POSZUKIWANIE SPRAWNOŚCI

Konkluzja jest jedna – na dziś trzeba zwiększać sprawność konwencjonalnych silników. Stąd taki sukces jednostek wysokoprężnych, które z zasady są wydajniejsze niż niskoprężne, benzynowe. Ale są też bardziej skomplikowane, cięższe i przede wszystkim droższe od jednostek spalających benzynę i wykorzystujących zapłon iskrowy. Jest też inna kwestia – przemysł petrochemiczny nie może produkować z ropy naftowej (póki ona jeszcze jest) samego oleju napędowego. Proporcja ilości wyprodukowanej benzyny i oleju jest mniej więcej stała, więc silniki benzynowe nie mogą zniknąć. A zatem należy intensywnie poszukiwać sposobów na podniesienie ich sprawności, biorąc jednak pod uwagę koszt tych działań, a dokładniej ich efektywność, czyli ile zyskamy, inwestując określone pieniądze.

Zasadniczo „od zawsze” było jasne, że jedną z dróg podniesienia sprawności silnika benzynowego jest zwiększenie jego stopnia sprężania. Ale dopuszczalny stopień sprężania jednostki tłokowej ograniczony jest odpornością paliwa na spalanie stukowe. Masowa produkcja paliwa o znacznie wyższej liczbie oktanowej (jednocześnie bezołowiowego) byłaby ekonomicznie nieuzasadniona, natomiast handlowa benzyna wystarcza w najnowocześniejszych silnikach wolnossących do pracy ze stałym stopniem sprężania maksymalnie rzędu 11,5:1 (muszą to być już kosztowne silniki z bezpośrednim wtryskiem), zaś w jednostkach doładowanych ta wartość może wynieść najwyżej 10:1.

Tymczasem optymalny z punktu widzenia sprawności jednostki stopień sprężania wynosi ok. 16:1–17:1.

I tu jest właśnie pies pogrzebany – stopnia sprężania nie można podnieść (konstrukcyjnie) na stałe powyżej „bezpiecznych” wartości z obawy o spalanie stukowe przy pełnym obciążeniu, które gwałtownie obniża sprawność procesów zachodzących w silniku i może spowodować jego zniszczenie. Z drugiej strony większość silników przez olbrzymią większość czasu jest obciążona tylko częściowo, co pozwoliłoby na zastosowanie bardzo wysokich stopni sprężania. I wtedy właśnie jednostki ze stałym, ograniczonym stopniem sprężania mają najniższą sprawność, zużywając znacznie więcej paliwa na KM/h (koń mechaniczny na godzinę) niż mogłyby.

Ten rozdźwięk pomiędzy potencjalnie optymalną a rzeczywistą sprawnością jest wyjątkowo znaczący w silnikach dużych oraz w klasycznych jednostkach doładowanych.

Konstruktorzy bronią się przed tym zjawiskiem, stosując zaawansowane programy zasilania i zapłonu, zmienne kąty rozrządu, długości kanałów dolotowych itp. Ale jest to walka z góry prawie przegrana – jedynym rozwiązaniem jest zmienny (dodajmy bardzo szybko zmienny w zależności od obciążenia) stopień sprężania. Niestety, choć wszyscy o tym wiedzą i prowadzono liczne badania, dotychczas nikomu nie udało się skonstruować takiego silnika nadającego się do produkcji seryjnej, niedrogiego i o trwałości porównywalnej do jednostek klasycznych.

MŁODZI FRANCUZI I PAŃSTWO

Dla jasności – chodzi tu o Francję. W roku 1997 młody konstruktor maszyn rolniczych i wynalazca Vianney Rabhi zarejestrował patent wymyślonego kilka lat wcześniej silnika, który dawał szansę na rozwiązanie kwestii sprawnej zmiany stopnia sprężania w jednostce z zapłonem iskrowym. Trzy lata później grupa inżynierów z paryskich uczelni założyła firmę MCE-5 DEVELOPMENT, powołaną wyłącznie dla rozwoju koncepcji takiego silnika, a właściwie jego kadłuba.

Wtedy Rabhi pracował już nad trzecią wersją wynalazku. Dziś, kilka programów badawczych i ok. 10 milionów euro później, firma po wyczerpujących badaniach hamownianych, ma gotowy plan testów drogowych samochodu z silnikiem MCE-5. Prawie opracowana jest technologia produkcji nietypowych części, znane są koszty i, co najważniejsze, terminy (rok 2012), gdy taka jednostka trafi pod maski seryjnych samochodów. Być może będą to pojazdy z koncernu PSA (pierwszym samochodem testowym będzie Peugeot), ale wspomina się o bardzo zainteresowanych (niewymienialnych z nazwy) innych koncernach.

Skąd się wzięły pieniądze na ten „studencki” projekt? Nie był on wcale taki studencki, bo we władzach MCE-5 DEVELOPMENT znalazło się kilku doświadczonych specjalistów od zarządzania i finansów. Firmę wsparły instytucje rządowe (Ministerstwo Transportu, Ministerstwo Przemysłu, agencje zajmujące się badaniami i ekologią), a potem szereg przedsiębiorstw przede wszystkim badawczych oraz zajmujących się technologią produkcji. Obecnie firma przygotowuje się do wejścia na giełdę, stąd pojawiły się informacje dla inwestorów indywidualnych. Klientami MCE-5 będą oczywiście koncerny samochodowe, które w odpowiednim czasie będą mogły nabywać licencje na produkcję (w pełni opatentowanego) silnika.

PROŚCIEJ BYĆ NIE MOŻE

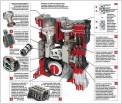

Czterocylindrowego silnika MCE-5 prawie nie można odróżnić z zewnątrz od jednostki ze stałym stopniem sprężania – wszystkie nowości mieszczą się w jego kadłubie. Istota wynalazku polega na tym, że korbowód w każdym cylindrze nie jest połączony sworzniem bezpośrednio z tłokiem, ale z rodzajem dźwigni dwustronnej (4 – rysunek poniżej). Ta dźwignia oparta jest z jednej strony wahliwie na suwaku tłoka silnika (2), a z drugiej opiera się poprzez wycinek zazębienia na suwaku (8) innego tłoka, który jest częścią hydraulicznego siłownika o zmiennym położeniu. Gdyby ów drugi suwak/siłownik pozostawał nieruchomy, silnik pracowałby ze stałym stopniem sprężania, zaś odmienna byłaby tylko współpraca tłoka z wałem korbowym. Zauważmy przy tym, że roboczy tłok ze swym suwakiem (1 i 2) prawie nie jest tu obciążany siłami prostopadłymi do jego osi i dzięki temu pojawia się pierwsza zaleta nowego rozwiązania – mniejsze siły tarcia tłoka w cylindrze, brak uderzeń w górnym i dolnym zwrotnym punkcie, możliwość użycia pierścieni tłokowych o mniejszej sprężystości – czyli mniejsze straty mechaniczne. Korbowód (5) jest podobny do klasycznego, jednak znacznie krótszy, a ponieważ współpracuje z tłokiem poprzez dźwignię o przełożeniu 2:1 (wał korbowy ma o połowę mniejsze wykorbienia), podlegać musi dwukrotnie większym siłom ściskającym.

Najważniejsze jest jednak to, że punkt podparcia dźwigni może się przemieszczać zgodnie z ruchem wspomnianego hydraulicznego siłownika (9–12). Ów ruch skutkuje w praktyce zmianą stopnia sprężania, tak jakby powodował wydłużenie i skrócenie korbowodu.

Procesem tym steruje mały wałek krzywkowy (10) współpracujący z dźwigienkami i popychaczami pary zaworów (12) znajdujących się w tłokach hydraulicznych. Zawory te przepuszczają olej nad lub pod owe tłoki. Warto zauważyć, że czynnik pobierany z układu smarowania służy tylko jako „podparcie” tłoków hydraulicznych, zaś samo ich przemieszczanie dokonuje się na skutek oddziaływania sił gazowych lub bezwładności w układzie korbowo-dźwigniowym. Dzięki temu pompa podająca olej napędzana od układu rozrządu może mieć małą wydajność i pobór mocy. Wałek krzywkowy (10) sterujący

zaworami (12) obracany jest krokowym silnikiem elektrycznym. Jak podaje firma, szybkość zmian położenia tłoków hydraulicznych jest duża – stopień sprężania można zmienić od 7:1 do nawet 20:1, w czasie poniżej 100 milisekund. Możliwa jest też, przy odpowiedniej konstrukcji, zmiana stopnia sprężania indywidualnie dla każdego cylindra. Co ciekawe, system sterowania przewiduje dokładną wstępną regulację położenia tłoków (wyrównanie pojemności komór spalania) za pomocą urządzenia (11), co powoduje, że kadłub i poszczególne elementy nie muszą być wykonane w bardziej ścisłych tolerancjach niż w tradycyjnym silniku.

Dodajmy, że układ wspomnianych suwaków i dźwigni dwustronnej (2, 4, 9) stabilizowany jest na boki przez zębatą prowadnicę (3) z jednej strony i hydrauliczny element dociskający (8) z drugiej, aby zazębienia dźwigni dwustronnej pracowały bez

luzu, niezależnie od odkształceń kadłuba i innych komponentów.

ZALETY I WADY

Nie da się ukryć, że silnik MCE-5 jest bardziej skomplikowany od tradycyjnego. Opracowano już jednak założenia technologii seryjnej produkcji kluczowych jego elementów – w tym zębatej dźwigni i obu zazębionych z nią łączników, które są precyzyjnie obrabianymi odkuwkami. Przyrost kosztu produkcji czterocylindrowego silnika obliczono na nieco ponad 250 euro, a technologia bez przeszkód może być stosowana dla dowolnych systemów rozrządu (z wałkami w głowicy), dla wtrysku pośredniego i bezpośredniego, z doładowaniem i bez, oraz z zasilaniem benzyną lub paliwem gazowym – w tym przypadku naprzemiennie w tym samym silniku. Nie ma też przeszkód, by taki silnik był elementem układu hybrydowego albo by zamontować go w zwykły sposób w dowolnym samochodzie.

Firma MCE-5 twierdzi, że na obecnym etapie badań nie stwierdzono istotnych słabych punktów konstrukcji. Podkreśla się potencjalnie zwiększoną trwałość złożenia tłok/cylinder. Na pierwszy rzut oka kłopoty może sprawiać zębate połączenie dźwigni z oboma łącznikami, obciążone całością sił gazowych działających na tłok. Badania wykazały jednak, że nieznacznie wahliwe mocowanie tłoka i łączników powoduje korzystniejszą współpracę zazębień (lepszy rozkład obciążeń, mniejsze naciski jednostkowe), niż miałoby to miejsce w przypadku kół zębatych zamocowanych na sztywnych osiach. W rezultacie po krótkim okresie docierania elementy zębate przestają się zużywać i ich trwałość rokuje bardzo dobrze. Jak się okazuje, krytyczna pod względem wytrzymałości jest konstrukcja korbowodu obciążonego osiowo dwukrotnie większymi siłami niż gdyby był mocowany do tradycyjnego sworznia w tłoku. Obliczono, że z tego powodu teoretyczne obroty maksymalne wału silnika MCE-5 wynoszą 7000 obr./min, zaś w praktyce dla silnika badawczego 1,5 dm3 ustalono je na niewiele ponad 5500 obr./min. Jednak ograniczenie obrotów mocy maksymalnej jest traktowane także, obok innych efektów, jako czynnik zmniejszający straty w czasie pracy jednostki.

I jeszcze jedno – stosuje się wał korbowy (6) bez przeciwwag, przyjmując, że znaczna większość masy korbowodu uczestniczy w ruchu obrotowym, a niewyrównoważenie jednostki jest bez użycia wałków wyrównoważających mniejsze, niż w przypadku długoskokowego silnika Diesla z ciężkim tłokiem i korbowodem. Wyjątkowo sztywny kadłub (7) i tylko posuwisto-zwrotny ruch tłoka z suwakiem mogą też skutkować mniejszą emisją hałasu.

Najważniejsze jednak mają być zalety silnika MCE-5 wynikające z możliwości precyzyjnego dopasowania stopnia sprężania do chwilowych warunków pracy. Badawczy silnik 1,5 dm3 (średnica x skok – 75 x 85 mm) prawdopodobnie z dwustopniowym turbodoładowaniem ma wykazywać ok. 300 Nm momentu obrotowego przy ok. 2000 obr./min i 160 kW (ok. 218 KM) mocy przy 5000 obr./min. Może więc z powodzeniem zastąpić wolnossący silnik V6 o pojemności 2,5–3,0 dm3, oferując 25–30 proc. mniejsze zużycie paliwa oraz emisję CO2. Jeżeli chodzi o cenę podaje się, że jednostka będzie tak samo kosztowna jak silnik wolnossący V6 i znacznie tańsza od porównywalnego diesla wraz z jego układami oczyszczania spalin.

Prostszy silnik ze zwykłym turbodoładowaniem, zastępując dwulitrowe 2,0 dm3, zaoferuje o 20 proc. mniejsze zużycie paliwa. Jeszcze lepsze efekty można osiągnąć, kojarząc tę technologię z zaawansowanymi systemami spalania, np. z obiegiem Atkinsona-Millera lub ze spalaniem objętościowym.

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

Anonim, 15 marca 2012, 12:32 0 0

I co? I guzik! Ale 60 mln euro dotacji "przerobili".

Odpowiedz

Anonim, 27 lipca 2012, 10:48 0 0

I gdzie ten silnik? hhahhaaaa

Odpowiedz

Anonim, 16 stycznia 2014, 18:28 0 0

Czas zmiany stopnia sprezania 100miliskund zniszczy silnik przy czestym przyspieszanu obrotow przy ruszaniu do 100 km/h nawet w czasie 10 sek.

Ja mam lepsze rozwiazanie i zglosze je do UP w2014r.

Odpowiedz

Anonim, 16 stycznia 2014, 18:28 0 0

Czas zmiany stopnia sprezania 100miliskund zniszczy silnik przy czestym przyspieszanu obrotow przy ruszaniu do 100 km/h nawet w czasie 10 sek.

Ja mam lepsze rozwiazanie i zglosze je do UP w2014r.

Odpowiedz

Anonim, 16 stycznia 2014, 18:28 0 -1

Czas zmiany stopnia sprezania 100miliskund zniszczy silnik przy czestym przyspieszanu obrotow przy ruszaniu do 100 km/h nawet w czasie 10 sek.

Ja mam lepsze rozwiazanie i zglosze je do UP w2014r.

Odpowiedz

Anonim, 16 stycznia 2014, 18:28 0 0

Czas zmiany stopnia sprezania 100miliskund zniszczy silnik przy czestym przyspieszanu obrotow przy ruszaniu do 100 km/h nawet w czasie 10 sek.

Ja mam lepsze rozwiazanie i zglosze je do UP w2014r.

Odpowiedz

Anonim, 16 stycznia 2014, 18:28 0 0

Czas zmiany stopnia sprezania 100miliskund zniszczy silnik przy czestym przyspieszanu obrotow przy ruszaniu do 100 km/h nawet w czasie 10 sek.

Ja mam lepsze rozwiazanie i zglosze je do UP w2014r.

Odpowiedz