W ciągu ostatnich 10 lat technologia uszczelnień podgłowicowych posunęła się znacznie do przodu. Kamieniem milowym w rozwoju uszczelnień jest całkowicie nowy tłoczony stoper, obecny w trzeciej generacji uszczelnień Metaloflex.

Pierwsza generacja Metaloflex: stoper zawijany

Druga generacja Metaloflex: stoper spawany laserowo

Trzecia generacja Metaloflex: stoper tłoczony

Stoper typu „meander” w warstwie funkcyjnej

Dzięki stoperowi w formie meandru, powierzchnia geometrycznie przeznaczona na stoper jest idealnie wykorzystana. Tłoczony w formie meandru „mikrorowek” tworzy zgrubienie, które z powodzeniem zastąpiło dotychczas stosowany stoper spawany laserowo, dzięki prawie identycznej sztywności.

Powód: powstałe dzięki geometrii w formie meandru, liczne zakola, podwyższają sztywność stopera, co zapobiega zarówno osiadaniu podczas pracy silnika, jak i niechcianej elastyczności.

Elastyczny stoper mógłby doprowadzić do zwiększenia drgań szczeliny pomiędzy głowicą i blokiem silnika w wyniku oddziaływania ciśnienia zapłonu i oddziaływać negatywnie na trwałość całego systemu.

Stoper typu „karo” w warstwie nośnej

W celu kompensaty tolerancji produkcyjnych silnika, w jednostkach wysokoprężnych są stosowane różne grubości uszczelnień podgłowicowych, definiowane z góry przez różne grubości warstwy nośnej. Na zachowanie się uszczelki, nie mają wówczas wpływu pozostałe warstwy uszczelki. Stoper w tym rodzaju uszczelki jest tłoczony w formie karo. Jest on porównywalny pod względem sztywności ze stoperem spawanym.

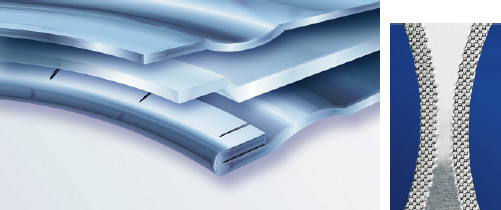

Stoper segmentowy w warstwie funkcyjnej

Stoper segmentowy ma zastosowanie przede wszystkim w uszczelnieniach metalowych, wielowarstwowych o grubszej warstwie nośnej i topograficznym stoperze. Dzięki segmentacji stopera, udało się zawinąć w obszarze komory spalania także warstwy funkcyjne, gdzie są zastosowane stale sprężyste o dużej wytrzymałości. Pożądany, efektywny wymiar stopera, jest osiągany dzięki tłoczeniu warstwy nośnej. Obok żądanej wysokości stopera, udało się zrealizować stoper topograficzny w różnych wariantach grubości profilu.

Szczególne zalety tego konceptu, leżą w bardzo wysokiej sztywności konstrukcji, szczególnie przy wąskim stoperze. Tym samym w silnikach Diesla są możliwe do osiągnięcia minimalne szerokości stopera, częściowo ok. 1 mm.

Stoper tłoczony topograficznie

Dzięki odpowiedniemu kształtowaniu stopera, jest definiowany rozdział sił nacisku, a tym samym drgania szczeliny pomiędzy głowicą i blokiem silnika. Odpowiedni profil stopera wywołuje wzrost nacisku i elastyczne napięcie wstępne całego uszczelnianego połączenia elementów. W przypadku niehomogenicznych stosunków sztywności graniczących ze sobą części silnikowych, może być konieczne odpowiednie profilowanie wysokości stopera. Tłoczone stopery oferują tutaj istotne funkcjonalne zalety: prawie każde niezbędne, topograficzne udoskonalenie jest możliwe do zrealizowania. Profilowanie wysokości może być ustalone zmiennie, zarówno dla każdego cylindra, jak również dla dalszych obszarów uszczelki. Topograficzny stoper umożliwia, kompensatę niehomogenicznej sztywności części konstrukcyjnych silnika. Obszary o niskiej sztywności, mogą być poprzez to wstępnie napinane, i tym samym ujednolicane zasilanie nacisku. W ten sposób, będąca do dyspozycji, siła docisku śrub, jest dokładnie rozdzielona na odpowiednie obszary i optymalnie zastosowana.

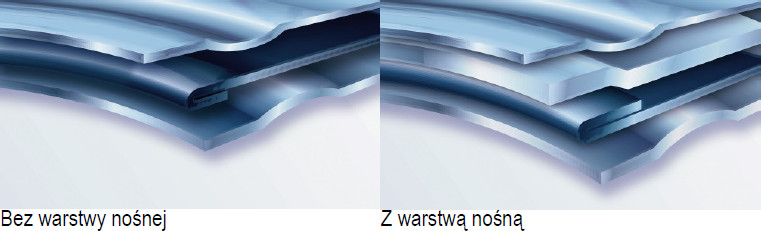

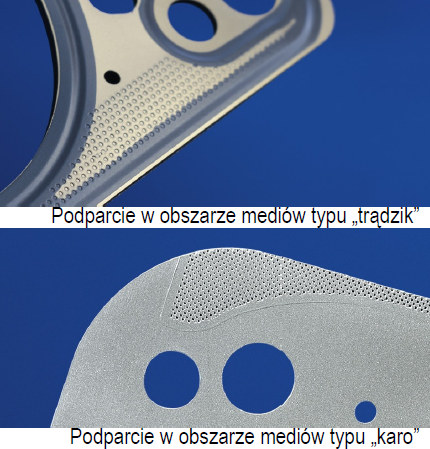

Wzmocnienie obszaru mediów

Nowoczesne silniki, o wysokich mocach i dużo większych momentach obrotowych, stawiają wysokie wymagania uszczelkom podgłowicowym, nie tylko w obszarze komory spalania, ale także coraz częściej w obszarze uszczelnienia mediów (oleju silnikowego oraz cieczy chłodzącej). W związku z wzrostem wymagań, stało się konieczne, podobnie jak w obszarze komory spalania, także w obszarze mediów, zastosowanie elementów wzmacniających. W wyniku napięcia wstępnego części składowych silnika, jest redukowana ich dynamika oraz gwarantowane, prawidłowe funkcjonowanie uszczelki, podczas całego okresu eksploatacji silnika. Jako elementy wzmacniające, nadają się najlepiej stopery tłoczone (stoper w formie „karo” oraz ”trądziku”), ponieważ pozostawiają one znaczną swobodę konstrukcji uszczelki głowicy.

W uszczelkach głowicy bez warstwy nośnej, jest stosowany stoper typu „trądzik”, tłoczony w warstwach funkcyjnych. Natomiast stoper typu ”karo” jest stosowany w konstrukcjach uszczelek z warstwą nośną.

W uszczelkach głowicy bez warstwy nośnej, jest stosowany stoper typu „trądzik”, tłoczony w warstwach funkcyjnych. Natomiast stoper typu ”karo” jest stosowany w konstrukcjach uszczelek z warstwą nośną.

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

Anonim, 13 sierpnia 2013, 14:55 0 0

Czy wiecie, że w 2012roku na świecie zostało wyprodukowanych 78 mln pojazdów silnikowych, z czego do 42 mln swoje uszczelki dostarczyła firma ElringKlinger.

ElringKlinger jest obecnie największym na świecie producentem uszczelnień silnikowych.

Odpowiedz