W latach 80. nastąpił ogromny rozwój silników wysokoprężnych. Jednostki napędowe niegdyś marginalizowane, skazane na wprawianie w ruch maszyn roboczych, osiągnęły nowy poziom elastyczności i wydajności, a przy tym zachowały atut bardziej oszczędnego zużycia paliwa w porównaniu z ich odpowiednikami benzynowymi. Do ekspansji silników wysokoprężnych na rynku samochodów osobowych przyczynił się w znacznym stopniu – obok wielu innych czynników – wzrost precyzji wtrysku. Z kolei jednym z etapów na drodze poprawy tej precyzji był wynalazek pompowtryskiwaczy PD (lub UI) opisanych w niniejszym artykule.

Pompowtryskiwacz krokiem milowym w rozwoju silników wysokoprężnych

Silniki wysokoprężne wydają się powoli znikać ze świata samochodów osobowych, ale powód jest zupełnie inny niż ten, który uniemożliwiał ich stosowanie w tym segmencie w przeszłości. Silniki wysokoprężne, z uwagi na liczne obracające się i ruchome części wchodzące w ich skład, zawsze miały wyższy specyficzny moment obrotowy niż ich wersje benzynowe. Ponadto moment ten był możliwy przy niskich obrotach – dlatego idealnym zastosowaniem dla silników wysokoprężnych były maszyny budowlane, transportowe i inny sprzęt ciężki. Jednak również w ich przypadku występowały poważne problemy. Aby uzyskać wymaganą wydajność, trzeba było stosować duże, bardzo ciężkie silniki. Ich elastyczność była dalece niezadowalająca, nie mówiąc już o nierozwiązanym wówczas problemie krzepnięcia oleju napędowego. Ze względu na powyższe cechy wydawało się całkowicie nieprawdopodobne, aby takie machiny mogły być efektywnie (i na skalę rynkową) eksploatowane w samochodach osobowych. Co więcej, nawet ciężarówki z silnikami benzynowymi były wówczas bardziej powszechne niż te z silnikami wysokoprężnymi. 30-40 lat temu pojawiły się jednak nowe pomysły i urządzenia pomocnicze, które wyeliminowały wiele istotnych mankamentów silnika wysokoprężnego: były to turbosprężarka, dodatki zapobiegające wytrącaniu się parafiny w oleju napędowym, a także układ PD.

W Europie rozpowszechniła się nazwa PD lub PDE (Pumpe Düse Einheit), a jej międzynarodowa nazwa to UI lub UIS (Unit Injector System). Prawa do patentu przyznano pierwotnie Brytyjczykowi Frederickowi Lamploughowi w 1911 roku. W latach trzydziestych wtryskiwacz o podobnej konstrukcji został po raz pierwszy wypróbowany w praktyce w amerykańskiej firmie Winton Engine produkującej silniki do lokomotyw i statków. Prawdziwy przełom nastąpił jednak w 1994 roku, kiedy to firma Robert Bosch GmbH zaprezentowała pierwszy elektroniczny wtryskiwacz, pierwotnie zaprojektowany dla pojazdów użytkowych. Później firmy Cummins, Delphi, Detroit Diesel, Denso i prawie wszyscy główni producenci wykorzystali ten pomysł w swoich własnych produktach.

Z czego się składa i jak działa pompowtryskiwacz?

Wcześniejsze układy zasilania paliwem w silnikach wysokoprężnych generalnie działały całkiem dobrze i niezawodnie – nawet dziś wielu mechaników z nostalgią wspomina pompy rozdzielaczowe lub sekcyjne. Miały jednak jedną wspólną wadę. Wraz z pojawieniem się turbodoładowania – a zwłaszcza w związku z coraz bardziej rygorystycznymi normami emisji spalin – producenci zostali zmuszeni do zwiększenia osiągów poprzez spalanie dostępnego oleju napędowego w znacznie bardziej precyzyjny sposób. W tym celu konieczne było wtryskiwanie oleju napędowego pod dużo wyższym ciśnieniem, gdyż w ten sposób rozpylanie przebiega znacznie szybciej, a powietrze może mieszać się z paliwem w krótszym czasie.

Rozwiązania technologiczne w pompowtryskiwaczach

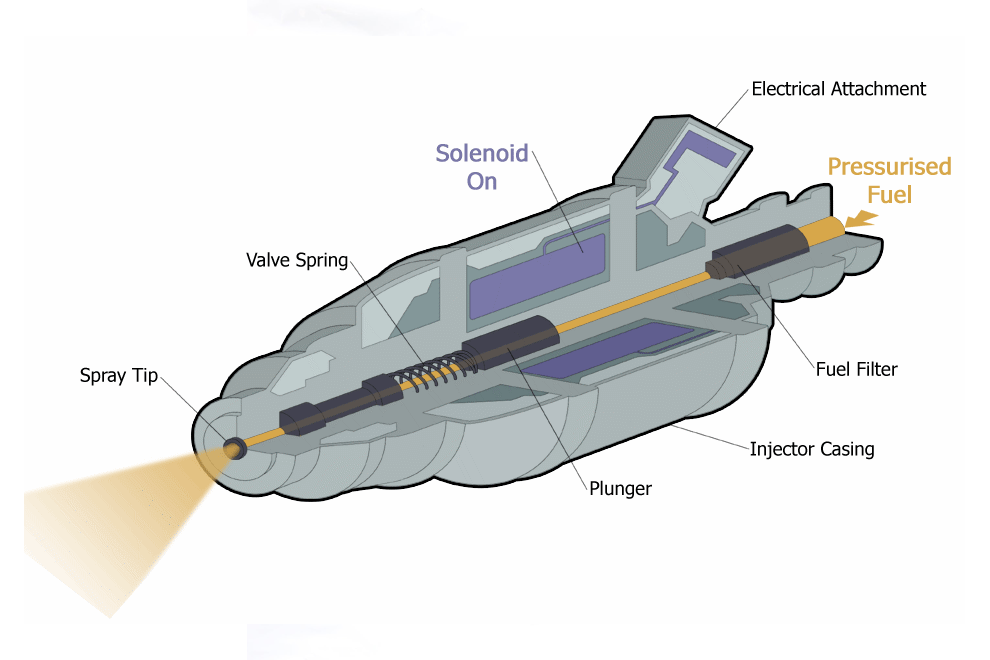

Konieczne było znalezienie źródła energii zdolnego do wytworzenia i utrzymania tego dodatkowego ciśnienia aż do momentu wtrysku. W systemie Boscha pompa, która zapewnia ciśnienie i rozpylacz, który odpowiada za wtrysk, tworzą jedną całość, a każdy cylinder ma swój własny element. Kompresja do jednej jednostki jest możliwa dzięki temu, że ciśnienie jest wytwarzane w podzespole PD bezpośrednio przez wałek rozrządu silnika lub pośrednio, poprzez ramiona podnoszące, w wyniku jego obrotu. Można powiedzieć, że rozwiązanie to zerwało z tradycją, bo tego rodzaju integracja w przeszłości tak naprawdę nie istniała. Ma to zarówno wiele zalet, jak i wad. Zaletą jest to, że nie ma potrzeby stosowania przewodów wysokociśnieniowych między jednostką dozującą a dyszą wtryskową. Między innymi z tego powodu ciśnienie robocze może być znacznie wyższe niż wartości dostępne w przeszłości: ostatnia generacja rozpylaczy dozujących była w stanie osiągnąć szczytowe ciśnienie ponad 2000 barów, co oznaczało wielokrotność tej wartości w porównaniu z poprzednimi systemami. Dzięki temu udało się również osiągnąć kolejną rzecz – wtryskiwacz mógł wprowadzać nie jedną, ale dwie dawki do przestrzeni cylindra w jednym cyklu wtrysku. Jedną z nich był wtrysk główny, a drugą tak zwana dawka pilotująca, czyli wtrysk wstępny. W ten sposób udało się uzyskać jeszcze płynniejsze, doskonalsze spalanie. Późniejszym efektem tego sukcesu było dalsze zwiększenie ciśnienia (co nie było już możliwe w przypadku PD) i opracowanie silników wysokoprężnych Common Rail, które mogą wtryskiwać 5 oddzielnych dawek podczas jednego suwu.

Cykl pracy pompowtryskiwacza wygląda następująco:

Wtrysk pilotujący:

- Zawór elektromagnetyczny zaczyna działać

- Cofnięta iglica zaworu zamyka przestrzeń wysokociśnieniową

- Przy ciśnieniu 180-200 barów wtrysk pilotujący rozpoczyna się od otwarcia iglicy.

- Wtrysk wstępny jest zakończony, gdy tłok zbiornika podnosi się i wchodzi w kontakt ze zbiornikiem

- Ciśnienie w przestrzeni wysokociśnieniowej spada i dysza zamyka się

Wtrysk główny:

- Wtrysk główny rozpoczyna się, gdy ciśnienie w przestrzeni wysokociśnieniowej wzrośnie powyżej 300 barów. W tym momencie ciśnienie paliwa jest większe niż siła wstępnie napiętej sprężyny wtryskowej. Ciśnienie wzrasta do wartości szczytowej (2000-2200 barów).

- Okres wtrysku kończy się, gdy elektrozawór nie otrzymuje sygnału sterującego i otwiera się. Następnie tworzone jest połączenie między stroną wysokiego i niskiego ciśnienia. W wyniku spadku ciśnienia sworzeń dyszy zamyka się, a sprężyna dyszy popycha tłok zasobnika z powrotem do pozycji początkowej.

Wiele mówiono o ponadczasowych zaletach tego systemu, niemniej miał on wiele ograniczeń, dlatego nie mógł na długo pozostać pierwszym wyborem w przypadku silników wysokoprężnych. Po pierwsze, jego produkcja – mimo istniejącego popytu – stała się wraz ze wzrostem ciśnienia roboczego niezwykle kosztowna. Wraz z pojawieniem się diesli CR system musiał zniknąć z rynku. Niezależnie od tego, był to ważny krok w ewolucji silników wysokoprężnych.

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

trikol, 22 lipca 2023, 16:55 0 0

Te nowości nowości a nie Historia

Odpowiedz