Brak solidnych amortyzatorów oraz komponentów układu zawieszenia wpływa negatywnie na poczucie kontroli oraz komfortu jazdy u kierowcy, przy jednoczesnym przyspieszeniu stopnia zużycia innych istotnych (oraz kosztownych) części, takich jak opony i hamulce. Te obawy nie pojawiły wczoraj – w rzeczy samej doprowadziły one Monroe do stworzenia, prawie sto lat temu, pierwszych amortyzatorów.

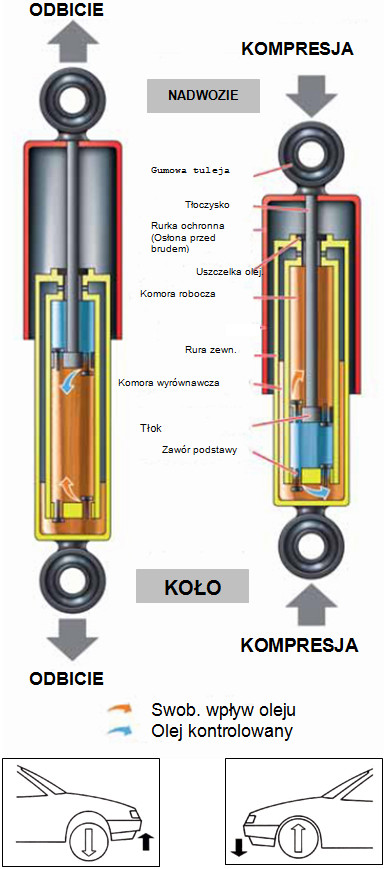

Wypełnione olejem urządzenie o pojedynczych lub podwójnych rurach – amortyzatory pochłaniają oddziaływanie nawierzchni oraz pozwalają kierowcy podróżować w komfortowych warunkach. Odpowiadają jednak za znacznie więcej niż tylko za komfortową jazdę – kontrolują one także ruch sprężyn w czasie, gdy pojazd wpada w koleinę, utrzymując opony na nawierzchni dla bezpiecznego prowadzenia pojazdu, hamowania oraz stabilności.

Każdy amortyzator Monroe został zaprojektowany w taki sposób, aby dopasować go do charakteru pojazdu, w którym zostanie on zabudowany. Przykładowo, luksusowy sedan może składać się z amortyzatorów, których zadaniem jest zapewnienie wygodniejszej jazdy oraz lepszej kontroli nad pojazdem, podczas gdy niewielki pojazd z napędem przednim oraz tańszymi oponami i kołami może zostać zaprogramowany do zadbania o precyzyjniejszą i agresywniejszą kontrolę nad pojazdem.

Każdy amortyzator Monroe został zaprojektowany w taki sposób, aby dopasować go do charakteru pojazdu, w którym zostanie on zabudowany. Przykładowo, luksusowy sedan może składać się z amortyzatorów, których zadaniem jest zapewnienie wygodniejszej jazdy oraz lepszej kontroli nad pojazdem, podczas gdy niewielki pojazd z napędem przednim oraz tańszymi oponami i kołami może zostać zaprogramowany do zadbania o precyzyjniejszą i agresywniejszą kontrolę nad pojazdem.

Aby zrozumieć w jaki sposób zostały wykonane amortyzatory, należy najpierw zrozumieć jak one pracują. Amortyzatory zabudowuje się pomiędzy podwoziem pojazdu a jego kołem. Gdy koło wykonuje ruchy w górę i w dół z powodu wybojów na drodze, ten sam ruch pojawia się w tłoczysku amortyzatora. Ten ruch sprawia, że znajdujący się w amortyzatorach olej przepływa przez zawory, które kontrolują jego przepływ, ograniczając ruchy podwozia.

Aby zrozumieć w jaki sposób zostały wykonane amortyzatory, należy najpierw zrozumieć jak one pracują. Amortyzatory zabudowuje się pomiędzy podwoziem pojazdu a jego kołem. Gdy koło wykonuje ruchy w górę i w dół z powodu wybojów na drodze, ten sam ruch pojawia się w tłoczysku amortyzatora. Ten ruch sprawia, że znajdujący się w amortyzatorach olej przepływa przez zawory, które kontrolują jego przepływ, ograniczając ruchy podwozia.

Najczęściej wykorzystywanym w pojazdach amortyzatorem jest teleskopowy amortyzator hydrauliczny, który jest starannie zaprojektowaną pompą olejową. Zamocowany na końcu tłoczyska tłok pracuje w płynie hydraulicznym w rurze tłocznej. Podczas pracy zawieszenia w górę i w dół, płyn hydrauliczny jest przepuszczany przez niewielkie zawory znajdujące się w środku tłoka, co pozwala na przepuszczenie tylko niewielkiej ilości płynu. Spowalnia to tłok, a ten z kolei spowalnia ruchy sprężyn oraz zawieszenia.

Najczęściej wykorzystywanym w pojazdach amortyzatorem jest teleskopowy amortyzator hydrauliczny, który jest starannie zaprojektowaną pompą olejową. Zamocowany na końcu tłoczyska tłok pracuje w płynie hydraulicznym w rurze tłocznej. Podczas pracy zawieszenia w górę i w dół, płyn hydrauliczny jest przepuszczany przez niewielkie zawory znajdujące się w środku tłoka, co pozwala na przepuszczenie tylko niewielkiej ilości płynu. Spowalnia to tłok, a ten z kolei spowalnia ruchy sprężyn oraz zawieszenia.

Ilość oporu zapewnianego przez amortyzatory zależy od intensywności ruchu oraz ilości zaworów w tłoku. Im intensywniejsze są ruchy wywołane koleiną, tym większy opór stawia amortyzator.

Oddziaływanie spieniania: zjawisko emulsji lub kawitacji

Amortyzatory hydrauliczne są dość efektywne. Niemniej jednak, kiedy olej jest zmuszany do przepłynięcia z obszaru o wysokim ciśnieniu do obszaru o niskim ciśnieniu, a dzieje się tak gdy amortyzator ściska się i odbija, to wtedy nagły spadek ciśnienia powoduje pojawienie się bąbelków w oleju. To zjawisko zwane jest kawitacją i napowietrzaniem.

W przeciwieństwie do oleju, pęcherzyki powietrza są ściśliwe. Tym samym, podstawowe przemieszczenie się tłoczyska podczas każdego ruchu prowadzi do ściśnięcia pęcherzyków, zanim olej zostanie przepchnięty przez zawory. W efekcie powstaje zwłoka w tłumieniu, która zwielokrotnia problem i skutkuje pogorszeniem się stanu amortyzatora. Doprowadzenie azotu pod ciśnieniem prowadzi do ograniczenia pienienia, a sam amortyzator pracuje tak, jak powinien.

W przeciwieństwie do oleju, pęcherzyki powietrza są ściśliwe. Tym samym, podstawowe przemieszczenie się tłoczyska podczas każdego ruchu prowadzi do ściśnięcia pęcherzyków, zanim olej zostanie przepchnięty przez zawory. W efekcie powstaje zwłoka w tłumieniu, która zwielokrotnia problem i skutkuje pogorszeniem się stanu amortyzatora. Doprowadzenie azotu pod ciśnieniem prowadzi do ograniczenia pienienia, a sam amortyzator pracuje tak, jak powinien.

Jak zbudowano amortyzatory?

Z czego zatem składają się amortyzatory dwururowe? Na samym początku składają się one z dużego płaskiego arkusza stali. Po rozpoczęciu procesu produkcji, maszyny odcinają arkusz i formują rury. Arkusz jest najpierw rozcinany na pojedyncze pasma, które zostaną zwinięte w rury. Aby nadać pasmom kształt kulisty, przepuszcza się je przez zestaw rotujących rolek na linii montażowej, gdzie jedna rolka za drugą zwijają pasmo na kształt rury. Rura zostaje następnie zespawana za pomocą miedzianej elektrody krążkowej.

Pierwotna długość wszystkich rur to 5,5 metra, a zatem następnym krokiem jest pocięcie rur na kawałki o długości odpowiadającej poszczególnym amortyzatorom. Gdy rury opuszczają walcarkę, narzędzie tnące tnie je na kawałki o długości specjalnie zaprojektowanej i dobranej do każdego zastosowania. Aż do tego momentu, proces produkcji przebiega identycznie dla rur tłocznych i rezerwowych, teraz jednak rury rezerwowe zostają poddane dodatkowej operacji – jeden koniec rury jest ściskany do wewnątrz. Pozwala to amortyzatorowi na pomieszczenie większej rury rezerwowej, która może z kolei pomieścić więcej oleju.

Pierwotna długość wszystkich rur to 5,5 metra, a zatem następnym krokiem jest pocięcie rur na kawałki o długości odpowiadającej poszczególnym amortyzatorom. Gdy rury opuszczają walcarkę, narzędzie tnące tnie je na kawałki o długości specjalnie zaprojektowanej i dobranej do każdego zastosowania. Aż do tego momentu, proces produkcji przebiega identycznie dla rur tłocznych i rezerwowych, teraz jednak rury rezerwowe zostają poddane dodatkowej operacji – jeden koniec rury jest ściskany do wewnątrz. Pozwala to amortyzatorowi na pomieszczenie większej rury rezerwowej, która może z kolei pomieścić więcej oleju.

Na ostatnim etapie produkcji rur, rura rezerwowa wchodzi do prasy, gdzie otrzymuje numer seryjny, datę produkcji oraz znak marki Monroe.

Następnie wyprodukowane zostają zawory, które kontrolują przepływ oleju we wnętrzu rur. Zawór w rurze rezerwowej jest zwany zaworem obciążającym, zaś ten, który kontroluje odskok tłoka jest zwany zaworem tłoczącym. Specjalnie opracowana mieszanka sproszkowanego metalu — głównie proszku żelaza z grafitem i miedzią – zostaje wprowadzona do prasy, a następnie uformowana w ostateczny kształt zaworu. Po tym jak prasa zamienia proszek na obiekt stały, piec stapia cząsteczki, i w ten sposób ukończone zostają dwa zawory.

Do wnętrza zaworów maszyna wprowadza niewielkie stalowe krążki oraz sprężynę, które pomagają kontrolować prędkość roboczą zaworów w zmieniających się warunkach jazdy. Narzędzie tłoczące zgniata końcówkę zaworu, utrzymując sprężynę w odpowiedniej pozycji. Zawór, już poprawnie zabudowany, zamyka dno rurki tłocznej.

Podczas produkcji rur, specjalna niezależna prasa wycina okrągłe stalowe pokrywy na końcówkę rury rezerwowej. Do wierzchniej części każdej porywy przyspawane zostaje ucho służąca do zabudowania jej w pojeździe. Rura rezerwowa, wyposażona w jedną ściśniętą końcówkę oraz pokrywę montowaną na drugiej końcówce, zwana jest układem podstawowym.

Układy podstawowe są następnie umieszczane na pasie transmisyjnym, otwartą częścią do góry. W miarę ich przesuwania się po taśmie, rury tłoczne, w których tłoczysko spoczywa na dole, są ostatecznie dopasowane jedna do drugiej. Automatyczne wtryskarki wypełniają prawie gotowe amortyzatory pół-syntetycznym olejem, który opracowano specjalnie pod kątem utrzymywania jego konsystencji, niezależnie od zmian w temperaturze.

W finalnym etapie, w amortyzatorze zabudowany zostaje zespół rotora, składający się ze stalowego tłoczyska, zaworu tłocznego oraz zawieszenia na drugim końcu amortyzatora. Dwie rotujące miedziane elektrody krążkowe spajają układ tłoka z układem podstawowym za pomocą pokrywy. Powstaje w ten sposób zamknięty układ, a olej amortyzatora zostaje zamknięty w środku.

Aby zapobiec gromadzeniu się zanieczyszczeń na tłoku, producent montuje na nim specjalną osłonę: stalową lub gumową obudowę, która sprawia, że brud nie wstrzymuje pracy tłoczyska. Amortyzator przechodzi następnie ostatnią fazę produkcji polegającą na przymocowaniu mocowań takich jak: tulejki, trzonki, specjalne łączniki lub ich kombinacje w każdym uchu mocującym. Te elementy pochłaniają dodatkowy hałas, wibracje oraz nim zostaną one przeniesione na nadwozie. W końcu, w przypadku niskociśnieniowych amortyzatorów gazowych, ciekły azot zostaje wprowadzony do wnętrza amortyzatorów przed ich zasklepieniem. Ten gaz,zwiększa ciśnienie w amortyzatorze i zapobiega pienieniu się oleju. Amortyzator jest tym samym ukończony, gotów do pomalowania i przetestowania.

Następnie, amortyzatory są poddawane malowaniu elektrostatycznemu – uzyskana zostaje gładka, nienaganna powłoka. Przepuszczając prąd dodatni przez stalowe amortyzatory oraz prąd ujemny przez cząsteczki farby, farba zostaje zatem przyciągnięta przez powierzchnię amortyzatora jak magnes, w efekcie powstaje lśniąca, gładka powłoka.

Po zmontowaniu i pomalowaniu, amortyzatory zmierzają do laboratorium kontroli jakości, gdzie zespół wykwalifikowanych techników, przy pomocy najnowocześniejszego sprzętu, zbada jak skutecznie dany amortyzator wytłumia ruchy podczas pracy w różnych prędkościach. Konfiguracja rur oraz zaworów wewnątrz amortyzatora różni się od typu pojazdu.

Po zakończeniu gruntownych testów i uznaniu produktu za gotowy do użycia, można rozpocząć dystrybucję amortyzatora. Z Europejskiego Centrum Dystrybucji Sint Truiden w Belgii, tysiące amortyzatorów Monroe są pakowane i wysyłane do 94 krajów na całym świecie. Będąca najdoskonalszym centrum dystrybucyjnym w grupie Tenneco, magazyn centralny dystrybucji wykorzystuje najnowocześniejsze metody obsługi, aby poradzić sobie ze złożonymi zamówieniami, codzienną wysyłką 20 000 produktów wyposażenia oryginalnego oraz wysyłką od 18 000 do 40 000 amortyzatorów produkowanych na rynek wtórny.

Dzięki odpowiedniemu poziomowi oleju, precyzyjne opracowanym zaworom oraz specjalnie projektowanym długościom, amortyzatory przyczyniają się do tego, iż każdy pojazd odznacza się zamierzonymi przez producenta zdolnościami prowadzenia, zatrzymywania oraz stabilnością.

Komentarze