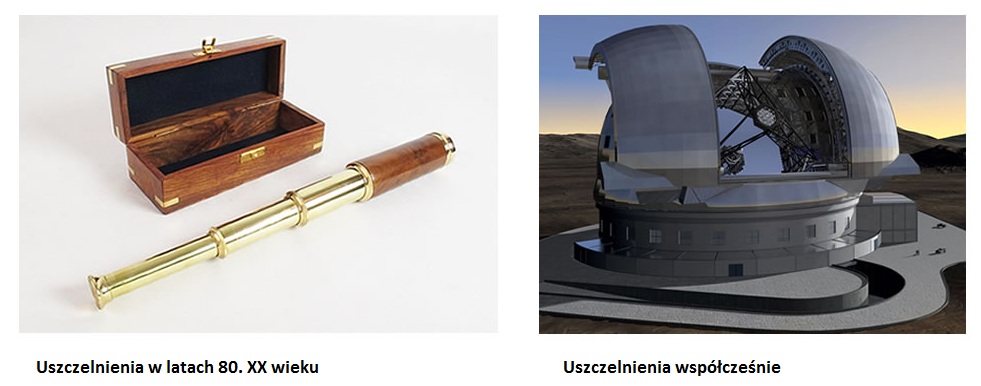

Postęp motoryzacji jest łatwy do dostrzeżenia. Jednak to, co widzimy na zewnątrz pojazdów to tylko mniej istotna część. VW Golf wygląda dziś podobnie jak lata temu, lecz gdyby np. w jego silniku zastosować uszczelki sprzed lat, jazda nie potrwałaby długo. To właśnie szczegóły składają się na postęp. Skorzystaliśmy z zaproszenia firmy Elring, by sprawdzić jak produkuje się dziś uszczelnienia.

Takie porównanie nie wyda się przesadzone nikomu, kto miał okazję odwiedzić fabrykę Elring w niemieckim Dettingen, małym miasteczku położonym w górach, niedaleko Stuttgartu. Produkcja uszczelnień to dziś wyjątkowo skomplikowany biznes, wymagający precyzji i przewidywania. Wszystko za sprawą zmian technologicznych – silników o małej pojemności i gabarytach, pracujących pod większym obciążeniem i narażonych na przeciążenia. Producenci dostarczający uszczelnienia na pierwszy montaż mają dziś swoje centra projektowe, w których odbywają się prace kluczowe dla całego procesu produkcji. Takie centrum jest częścią fabryki Elring w Dettingen. Spotkaliśmy w nim inżynierów projektujących uszczelnienia dla najnowszych silników samochodów osobowych i ciężarowych. Szczegóły badań są oczywiście objęte tajemnicą handlową. Wewnątrz nie można także robić zdjęć. Zwiedzający mogli jednak zapoznać się z kolejnymi etapami procesu projektowania i konstruowania prototypu uszczelki głowicy cylindrów.

Wszystko rozpoczyna się rzecz jasna w komputerze. Wykonanie pomiarów z zachowaniem niezbędnej dokładności jest już praktycznie niewykonalne bez użycia odpowiednich programów. Projektanci pracują nad wizualizacją i drukują prototypy na specjalnym papierze. Ten, zainstalowany w silniku, a następnie zdemontowany, niemal dosłownie "odbija" parametry, które dostarczają kolejnych informacji. Badania to dość żmudna praca, gdyż wiele testów kończy się wynikiem negatywnym i trzeba robić poprawki. Wszak uszczelka ma dziś więcej zadań niż kiedyś. Ma nie tylko zapobiegać wyciekom, ale także wpływać na większą trwałość ruchomych elementów silnika. Dlatego istotny jest dobór odpowiedniego materiału, z jakiego ma zostać wykonana uszczelka, a także precyzyjne zaprojektowanie wszystkich jej krawędzi. Co ciekawe, niektóre detale widoczne są gołym okiem, inne nie. Dlatego bywa, że trudno jest odróżnić uszczelkę wysokiej jakości od kiepskiej podróbki.

Każdy prototyp uszczelki w laboratorium Elring testowany jest statycznie i dynamicznie. Do tego drugiego rodzaju testów służą specjalne pomieszczenia, w których konkretny silnik pracuje w warunkach porównywalnych z drogowymi. Nie chodzi tylko o zwiększanie i zmniejszanie obciążenia, ale także o takie parametry jak temperatura powietrza czy wychylenia (jak na przykład podczas jazdy po górach). Po zakończeniu testu silnik jest rozbierany, a stan uszczelek poddawany jest analizie. Podczas wizyty w fabryce mieliśmy okazję śledzić test jednego z nowych silników chińskiej myśli technicznej.

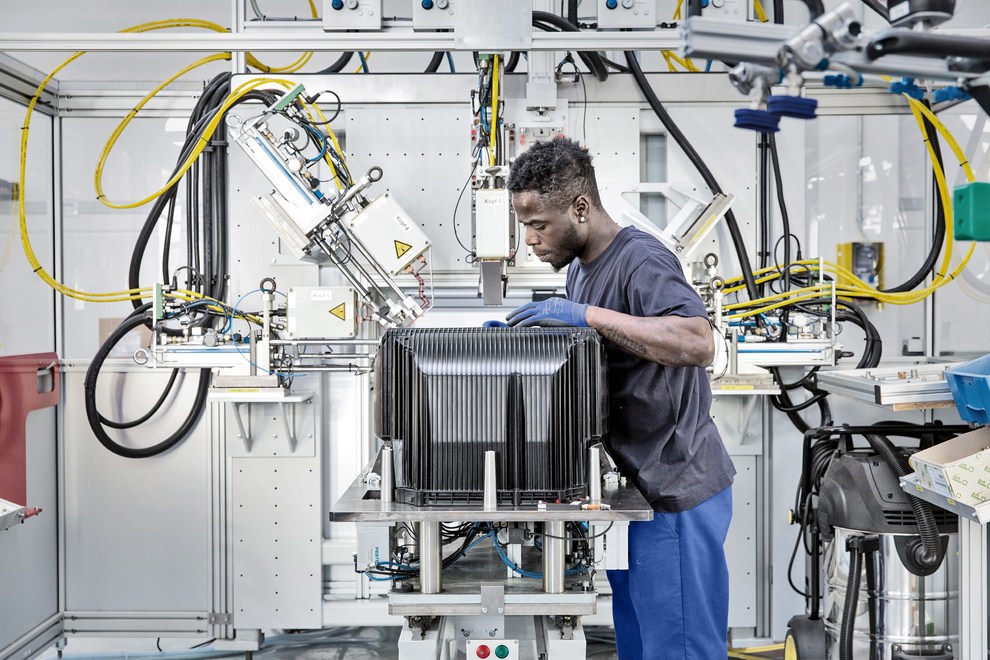

Elring posiada swoje fabryki w wielu miejscach na świecie. W starszej fabryce w Dettingen powstają przede wszystkim uszczelki. Jest to ogromny kompleks, o czym świadczyć może fakt, że nawet jego pobieżne zwiedzanie zajmuje kilka godzin. Produkcja jest w dużej części zautomatyzowana. Już jakiś czas temu ludzie zostali zastąpieni przez roboty, które gwarantują powtarzalność i dokładność co do setnych części milimetra. Ludziom pozostały prace związane z kontrolowaniem pracy maszyn czy np. odbieraniem wytworzonych elementów i transportowaniem ich do kolejnego punktu procesu produkcji. Oczywiście sama kontrola jest niezwykle istotna dla firmy, której celem jest zachowanie powtarzalności i jakości produktów. Części są sprawdzane na każdym etapie produkcji – w wyznaczonych miejscach można spotkać pracowników, siedzących przy mikroskopach lub urządzeniach pomiarowych.

Jednym z najciekawszych miejsc w fabryce jest magazyn. Ze względu na liczbę referencji wytwarzanych w Dettingen, jego obsługa możliwa jest tylko za pomocą komputera. Za składowanie referencji w odpowiednich miejscach odpowiedzialne są elektryczne wózki, które zabierają towar i przenoszą go w odpowiednie miejsce. Co ciekawe, awaria programu sterującego ich pracą, spowodowałaby zastój, gdyż nikt nie jest w stanie nie posługując się programem stwierdzić, w którym miejscu aktualnie znajdują się dane referencje. Wózki poruszające się po płycie magazynu robią niezwykłe wrażenie – jakby były wyjęte z filmu typu science-fiction. Niestety firma nie udostępnia zdjęć z ich pracy.

Wrażenie robi także podejście Elringa do kształcenia młodzieży, czyli potencjalnych przyszłych pracowników. W wyznaczonym miejscu utworzono park maszynowy specjalnie dla praktykantów. Pod okiem instruktorów korzystają oni z najnowszych narzędzi i programów. Trudno nawet porównywać takie doświadczenie z edukacją zdobywaną w szkolnej ławce.

Fabryka nr 1 w Dettingen jest wciąż rozbudowywana. Większe, starsze maszyny są zastępowane przez znacznie mniejsze o podobnej wydajności. Te starsze trafiają do fabryk firmy w innych krajach lub kończą swój żywot. Każda inwestycja w nowy sprzęt oznacza milionowe nakłady.

Elring jest w stanie wykonać każdą uszczelkę na specjalne zamówienie. Jedynym ograniczeniem jest zasób portfela zamawiającego oraz czas, gdyż niektóre projekty mogą być czasochłonne. Ciekawostką jest fakt, że w razie potrzeby firma produkuje uszczelki do wszystkich silników Mercedesa od początków produkcji. Dzięki temu Mercedes, zamawiając produkcję uszczelek u Elringa jest w stanie zaopatrzyć klientów w niezbędne części do wszystkich modeli samochodów, niezależnie od rocznika.

A co, jeśli producenci gwałtownie zwrócą się w kierunku pojazdów napędzanych silnikami elektrycznymi? Niemiecki koncern jest gotów także na taką ewentualność. Przed fabryką parkują elektryczne BMW i3. To nie przypadek, ponieważ Elring współpracuje z producentem samochodów, dostarczając elementy z tworzywa do ogniw litowo-jonowych.

Młodsza fabryka Elringa w Dettingen, jest oddalona od starszej o kilka kilometów. Działa od kilku lat, specjalizując się głównie w produkcji elementów plastikowych, takich jak: misy olejowe do pojazdów ciężarowych, pokrywy zaworów, śruby głowicy cylindrów, podkładki czy różne drobne części. Firma stara się dostrzegać przyszłościowe trendy w motoryzacji. Dziś jednym z priorytetów dla producentów pojazdów jest redukcja masy. Stąd też np. popularność o wiele lżejszych niż metalowe, a dzięki zachowaniu odpowiednich standardów produkcji, trwałych pokryw plastikowych.

Po co Akademia?

Każdy zaawansowany technicznie podzespół wymaga zaangażowania i wiedzy od osoby, zajmującej się jego montażem czy wymianą. W przypadku tak zmieniającego się segmentu rynku jak uszczelnienia, niezbędna jest zmiana sposobu myślenia. Niegdyś optymalne dopasowanie uszczelki czy sterylna czystość elementów silnika nie miały takiego znaczenia jak obecnie – w przypadku najnowszych jednostek. Nie znaczy to jednak, że trzeba zrażać się do nowości i skupiać na naprawie tylko starszych silników. Jest to droga donikąd, tym bardziej że producentom uszczelnień zależy na przygotowaniu finalnych odbiorców do montowania ich produktów. Właśnie w tym celu powstała Akademia Elring.

Szkolenia przeprowadzane są metodą Train the trainer. Szkoleniowcy firmy Elring – Mario Rauch i Murat Kutlu zapraszają przedstawicieli marki Elring z różnych krajów do wzięcia udziału w kursie. Pracownicy sieci dystrybucyjnych, szkoleniowcy czy handlowcy dowiadują się wszystkiego na temat produkcji uszczelnień. Poznają także całość oferty oraz wskazówki dotyczące montażu produktów. Osoby, które przechodzą szkolenie prowadzone przez Mario i Murata są gotowe, by przekazywać swoją wiedzę dalej – swoim klientom w rodzinnych krajach.

Nie są przy tym pozbawieni wsparcia, które stanowi internetowa witryna Elringa: www.akademie.elring.de (dostępna także po polsku). Można znaleźć tam informacje i wskazówki serwisowe, a także grafiki, ilustracje i filmy – także wizualizacje, niedostępne nigdzie indziej.

Wizyta w fabryce Elring uzmysławia rolę doświadczenia w branży motoryzacyjnej. Dziesiątki lat produkcji i rozwoju, pozwoliły firmie Elring zbudować pozycję nieosiągalną dla producentów, rozpoczynających swoją działalność później. Dziesiątki fabryk na całym świecie, wielomilionowe inwestycje i rozbudowana infrastruktura daje stabilną pozycję. Stąd też tak duże zainteresowanie produktami Elringa ze strony producentów samochodów, a nawet zespołów Formuły 1 (Renault, Red Bull, Ferrari). Produkty firmy kierowane na aftermarket są dostępne w Polsce za pośrednictwem kilku sieci dystrybucyjnych.

Osoby zainteresowane wizytą w fabryce Elring w Dettingen, szczególnie tematyką zaawansowanych napraw/regeneracji silników mogą skontaktować się z przedstawicielem firmy na Polskę pod adresem mailowym: Korneliusz.Kakol@elringklinger.com

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

-120x80.jpg)

Komentarze