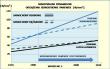

Wzrost mocy jednostkowej silników spalinowych w ostatnim ćwierćwieczu przywykliśmy uważać za coś zupełnie normalnego. Jednocześnie nie godzimy się ze zmniejszeniem trwałości silników i oczekujemy ciągłego zmniejszania jednostkowego zużycia paliwa. Realizacja tych wymagań wiąże się bezpośrednio ze wzrostem obciążeń wszystkich elementów konstrukcyjnych silnika. W przypadku silników Diesla do samochodów osobowych i dostawczych, średnia moc z litra na początku lat 90-tych wynosiła ok. 35 kW/l. Koniec ubiegłego wieku to już ok. 55 kW/l, a obecnie zbliżamy się do wartości 70 kW/l – wykres nr 1.

Wzrost mocy jednostkowej silników spalinowych w ostatnim ćwierćwieczu przywykliśmy uważać za coś zupełnie normalnego. Jednocześnie nie godzimy się ze zmniejszeniem trwałości silników i oczekujemy ciągłego zmniejszania jednostkowego zużycia paliwa. Realizacja tych wymagań wiąże się bezpośrednio ze wzrostem obciążeń wszystkich elementów konstrukcyjnych silnika. W przypadku silników Diesla do samochodów osobowych i dostawczych, średnia moc z litra na początku lat 90-tych wynosiła ok. 35 kW/l. Koniec ubiegłego wieku to już ok. 55 kW/l, a obecnie zbliżamy się do wartości 70 kW/l – wykres nr 1.

Tak ogromna zmiana nie mogłaby się odbyć bez wykorzystania w produkcji silników nowych, wysokowytrzymałych materiałów. W tym artykule chciałbym skupić się na jednym elemencie, bez którego obecne silniki nie mogłyby być tak wysilonymi i oszczędnymi jednostkami napędowymi. Tym elementem są łożyska ślizgowe układu korbowo-tłokowego, czyli popularne panewki.

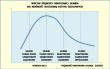

Wzrost maksymalnych obciążeń dynamicznych panewek głównych oraz panewek korbowodowych jest pokazany na wykresie 2. Jak widać, największy wzrost dotyczy panewek korbowodowych w silnikach Diesla do samochodów osobowych. Początek lat 70-tych, to wartości rzędu 45 N/mm2, podczas gdy obecnie obciążenia te sięgają 120 N/mm2.

Zdolność panewek do przenoszenia obciążeń podczas ruchu obrotowego jest zależna od trwałości filmu olejowego, ten natomiast zależy, między innymi, od prędkości obrotowej silnika. Z jednej strony, przy większych prędkościach obrotowych większą rolę zaczynają odgrywać zanieczyszczenia oleju i odchyłki geometryczne wykonania wału.

Zdolność panewek do przenoszenia obciążeń podczas ruchu obrotowego jest zależna od trwałości filmu olejowego, ten natomiast zależy, między innymi, od prędkości obrotowej silnika. Z jednej strony, przy większych prędkościach obrotowych większą rolę zaczynają odgrywać zanieczyszczenia oleju i odchyłki geometryczne wykonania wału.

Z tego powodu, wraz ze wzrostem prędkości obrotowej, nośność ruchowa panewek spada.

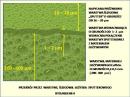

Z drugiej strony, grubość filmu olejowego, która ma wpływ na nośność ruchową panewek zwiększa się wraz ze zwiększaniem prędkości obrotowej łożyska. Spadek grubości filmu do poziomu porównywalnego z maksymalnymi wartościami chropowatości materiałów ślizgowych powoduje powstawanie tarcia mieszanego, które skutkuje zwiększaniem temperatury pracy łożyska, zmniejszeniem jego nośności ruchowej oraz skróceniem trwałości – patrz rysunek 3.

Na początku lat 80 okazało się, że obciążalność rzędu 70 N/mm2, jakimi dysponują najdoskonalsze wówczas wielowarstwowe łożyska ślizgowe, to zdecydowanie za mało dla najbardziej wysilonych turbodoładowanych jednostek o zapłonie samoczynnym. Wtedy to powstała technologia umożliwiająca produkcję panewek o obciążalnościach przekraczających 100 N/mm2.

Rozpoczęła się era panewek sputterowych.

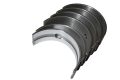

Cechą charakterystyczną panewek tego typu jest dodatkowa, napylana próżniowo warstwa ślizgowa o grubości rzędu 18 µm – patrz rysunek 4.

Cechą charakterystyczną panewek tego typu jest dodatkowa, napylana próżniowo warstwa ślizgowa o grubości rzędu 18 µm – patrz rysunek 4.

Jest ona tworzona z atomów stopu aluminiowego (Al20Sn bądź Al40Sn) w specjalnie opracowanym procesie technologicznym. Więcej o procesie produkcji panewek sputterowych można przeczytać w części 2 – „Technologia produkcji panewek sputterowych”.

Tak utworzona warstwa ślizgowa charakteryzuje się bardzo wysoką twardością, rzędu 90 HV. Dla porównania, tradycyjne materiały ślizgowe ze stopów aluminium osiągają twardości 45HB, a galwanicznie pokrywane panewki trójwarstwowe, to rząd 20 HV.

Napylana próżniowo warstwa sputterowa, to również zwiększona odporność na zużycie oraz większa wytrzymałość zmęczeniowa łożyska ślizgowego.

Na zdjęciu 5 widać porównanie stopnia zużycia panewki z materiałem łożyskowym, nanoszonym metodą galwaniczną (metoda tradycyjna – po stronie lewej zdjęcia, testowanej przez okres 400 godzin i panewki typu sputter, wykonanej przy pomocy napylania próżniowego, po stronie prawej, testowanej przez 1840 godzin.

Na zdjęciu 5 widać porównanie stopnia zużycia panewki z materiałem łożyskowym, nanoszonym metodą galwaniczną (metoda tradycyjna – po stronie lewej zdjęcia, testowanej przez okres 400 godzin i panewki typu sputter, wykonanej przy pomocy napylania próżniowego, po stronie prawej, testowanej przez 1840 godzin.

Obecnie łożyska sputterowe umożliwiają uzyskanie trwałości układu korbowo-tłokowego, w wysilonych silnikach spalinowych samochodów ciężarowych rzędu 1 000 000 km, a osiągnięcie trwałości 1 000 000 mil jest tylko kwestią czasu. Niestety, jak to w technice bywa, nie ma nic za darmo.

Znaczne poprawienie jednych cech często powoduje pogorszenie innych, bądź podwyższenie wymagań wobec współpracujących elementów.

O właściwościach i wymaganiach łożysk sputterowych można przeczytać w części 3 – „Właściwości techniczne łożysk sputterowych”.

Autor: Andrzej Budziszewski – Dyrektor programu szkoleń Akademii MotoFocus

Pozostałe artykuły z serii:

– Technologia produkcji panewek sputterowych cz.2

– Właściwości techniczne łożysk sputterowych cz.3 (już niedługo na łamach Motofocus.pl)

Komentarze