Głowica zamyka komory spalania od góry. Montowane są w niej zawory, oraz powszechnie wałek rozrządu. Dążenie do usprawnienia wymiany ładunku w komorach spowodował wzrost liczby zaworów przypadających na komorę spalania, do 5. Wymusza to konieczność montażu większej ilości mechanizmów i stosowania zaworów o mniejszej średnicy trzonków, a więc delikatniejszych. Jeśli te wymagania połączymy z chęcią obniżenia masy głowicy, to mamy wynik: cieńsze ścianki głowicy i „delikatniejsza” budowa, pozostawiająca mniejszy margines bezpieczeństwa. A margines ten jest konieczny na pracę silnika przy nieprawidłowo przebiegającym procesie spalania objawiającym się:

• spalaniem stukowym (powoduje duży wzrost ciśnień i temperatur), które występuje zarówno w silnikach ZI jak i ZS, chodź mechanizm jego powstawania jest różny w obu typach silników;

• nadmiernym wzrostem temperatury procesu spalania, powodowanym przeważnie przez zbyt wolny i za późno rozpoczęty proces spalania (za mały kąt wyprzedania zapłonu w silniku ZI lub kąt wyprzedzenia wtrysku w silniku ZS, za duże opóźnienie samozapłonu w silnikach ZS, powodowane brakiem chęci mieszanki do samozapłonu).

W głowicach silnika występują obciążenia mechaniczne wywołane: zmiennym ciśnieniem panującym w komorach spalania, nierównomiernym nagrzewaniem elementów głowicy oraz różną grubością jej ścianek. Konstruowanie głowic jest coraz trudniejsze. Przykładem może tu być głowica silnika VR6. Koncepcja silnika widlastego o małym kącie rozchylenia rzędów cylindrów (15O) była znana już w latach trzydziestych dwudziestego wieku. Zastosowanie jej na skalę masową przez koncern VW, wymagało jednak ponad rocznych prac nad głowicą i technologią jej odlewania. W tym silniku jedna głowica przykrywa dwa rzędy cylindrów, jest więc szeroka.

Aby zapewnić jak najbezpieczniejsze warunki pracy, konstruktorzy silników wymagają od mechaników, coraz bardziej złożonych technologii dokręcania śrub mocujących głowice, co wymaga specjalnych narzędzi i sumienności w pracy.

Zapewnienie głowicy „znośnych” dla niej warunków pracy i jakości obsługi nie zawsze jest możliwe, więc ulegają one uszkodzeniom, a ich zakres jest chyba większy niż kiedyś. W artykule tym, zaprezentuję i omówię zdjęcia takich uszkodzeń.

Zniszczenia głowicy spowodowane zerwaniem paska zębatego napędu wałka rozrządu

Fot.1 Zniszczone komory spalania silnika Audi o 5 zaworach przypadających na jeden cylinder (szczególnie pierwsza od lewej strony).

Fot.1 Zniszczone komory spalania silnika Audi o 5 zaworach przypadających na jeden cylinder (szczególnie pierwsza od lewej strony).

To uszkodzenie, pociąga za sobą zazwyczaj znaczny stopień zniszczenia silnika. Na fot.1 jest przedstawiona zniszczona w ten sposób głowica silnika VW. Naprawy wymagają (producent zalecił by zapewne wymianę głowicy): komory spalania, gniazda zaworów, gniazda świec zapłonowych, oraz zapewne niektóre prowadnice zaworowe. Będą w niej również zamontowane nowe zawory (średnica trzonka 5mm). Aby uniknąć pęknięcia paska napędu rozrządu, trzeba pamiętać o przebiegu, przy którym czynność ta ma być wykonana, oraz gdy jest to wymagane, wymieniać również rolki napinacza. Dobrze jest wymieniać paski napędu wałka rozrządu trochę przed terminem, szczególnie gdy np. nastąpiło ich zanieczyszczenie olejem w wyniku nieszczelności w silniku. Jeśli kupujemy samochód używany, to oszustwo polegające na cofnięciu licznika, może spowodować przekroczenie terminu wymiany paska napędu wałka rozrządu, a więc ryzyko jego pęknięcia rośnie.

Uszkodzenia głowicy w strefie komory spalania

Fot.2 Najczęstszym i pierwszym powstającym pęknięciem w głowicach, typowym dla głowic silników ZS o znacznym zużyciu, jest pęknięcie tzw. mostka (patrz strzałki), czyli przestrzeni pomiędzy gniazdami zaworów dolotowym i wylotowym.

Fot.2 Najczęstszym i pierwszym powstającym pęknięciem w głowicach, typowym dla głowic silników ZS o znacznym zużyciu, jest pęknięcie tzw. mostka (patrz strzałki), czyli przestrzeni pomiędzy gniazdami zaworów dolotowym i wylotowym.

Najbardziej termicznie obciążoną częścią głowicy są tzw. mostki, czyli przestrzeń głowicy pomiędzy miejscami osadzenia gniazd zaworów. Obciążenie termiczne wynika z dużych różnic temperatur panujących pomiędzy kanałem dolotowym (przepływ powietrza o temperaturze trochę wyższej od temperatury otoczenia) a kanałem wydechowym (przepływ spalin o temperaturze od 200OC do nawet 1000OC). Dlatego jako pierwsze pojawiają się pęknięcia mostków – fot.2 i 3.

Fot.3 Pęknięcia w wyeksploatowanych głowicach silników ZS, a ściślej w części głowicy będącej fragmentem komory spalania, powstają przeważnie w następującej kolejności: 1 – pęknięcie mostka pomiędzy zaworami; 2 – pęknięcie pomiędzy gniazdem zaworu dolotowego a gniazdem, w którym jest osadzona komora wirowa; 3 – pęknięcia komory wirowej. Na pokazanym przykładzie są jeszcze widoczne wtopienia 4 metalu, pochodzącego być może również z głowicy lub tłoka.

Fot.3 Pęknięcia w wyeksploatowanych głowicach silników ZS, a ściślej w części głowicy będącej fragmentem komory spalania, powstają przeważnie w następującej kolejności: 1 – pęknięcie mostka pomiędzy zaworami; 2 – pęknięcie pomiędzy gniazdem zaworu dolotowego a gniazdem, w którym jest osadzona komora wirowa; 3 – pęknięcia komory wirowej. Na pokazanym przykładzie są jeszcze widoczne wtopienia 4 metalu, pochodzącego być może również z głowicy lub tłoka.

W głowicach silników ZS z komorami wirowymi, proces spalania rozpoczyna się w ich wnętrzu, dlatego w miejscu ich osadzenia również występują wysokie temperatury, zmienne ciśnienia a ponadto przez kanał komory wirowej, łączący obie części komory spalania, przepływa paląca się już mieszanka, ze znaczną prędkością. Dlatego w głowicach silników ZS z komorami wirowymi jako następne pojawiają się pęknięcia głowicy i komór wirowych, przedstawione na fot.3, 5 i 10.

Fot.4 Komora wirowa osadzana jest w gnieździe głowicy w określonym „wciskiem” (można też powiedzieć: z ujemnym luzem). Dzięki niemu, komora wirowa jest utrzymywana w głowicy. Komora wirowa składa się dwóch części cylindrycznych: 1 – kołnierza; 2 – tulejki. Jedną z tych części wykorzystują producenci do osadzenia z „wciskiem” komory wirowej. Przykładowo, w głowicach samochodów VW komory wirowe są pasowane wcisk, z bazą na średnicy kołnierza 1, natomiast w głowicach samochodów BMW, komory wirowe są pasowane wcisk, z bazą na średnicy tulejki 2.

Fot.4 Komora wirowa osadzana jest w gnieździe głowicy w określonym „wciskiem” (można też powiedzieć: z ujemnym luzem). Dzięki niemu, komora wirowa jest utrzymywana w głowicy. Komora wirowa składa się dwóch części cylindrycznych: 1 – kołnierza; 2 – tulejki. Jedną z tych części wykorzystują producenci do osadzenia z „wciskiem” komory wirowej. Przykładowo, w głowicach samochodów VW komory wirowe są pasowane wcisk, z bazą na średnicy kołnierza 1, natomiast w głowicach samochodów BMW, komory wirowe są pasowane wcisk, z bazą na średnicy tulejki 2.

Komory wirowe są osadzane na „wcisk” w gniazdach głowicy, z wykorzystaniem do tego celu kołnierza 1 lub tulei 2 komory wirowej (fot.4). Odkształcony sprężyście materiał głowicy utrzymuje komorę wirową. Jeśli „wcisk” jest za mały, tzn. średnica zewnętrzna kołnierza 1 lub tulei 2 (zależnie która część służy do uzyskania połączenia z „wciskiem”) komory wirowej jest większa od średnicy otworu o zbyt małą wartość, to komora może poluzować się w gnieździe. Jednak zbyt silny „wcisk”, chodź mogło by się wydawać, że pewniejszy, też może spowodować obluzowanie komory wirowej. Wynika to z tego, że każde połączenia na „wcisk” wiąże się z powstawaniem dodatkowych naprężeń. Jeśli „wcisk” komory wirowej jest za duży, to powstałe w komorze wstępnej oraz w głowicy nadmiernie duże naprężenia, po zsumowaniu się z naprężeniami powstającymi po nagrzaniu obu elementów i podczas pracy silnika, mogą spowodować pęknięcia komory wirowej lub elementów głowicy (fot.3 – pęknięcie nr 2, fot.5 i 10).

Fot.5 Komora wirowa 1, gdy wystąpią pęknięcia 2, zaczyna się luzować w swoim gnieździe w głowicy 3. W następstwie tego, obniża się ona względem płaszczyzny głowicy (od strony bloku silnika). Można wyczuć… paznokciem, że na obwodzie kołnierza komory wirowej, np. w miejscu 4, jest próg. Patrz też fot.6.

Fot.5 Komora wirowa 1, gdy wystąpią pęknięcia 2, zaczyna się luzować w swoim gnieździe w głowicy 3. W następstwie tego, obniża się ona względem płaszczyzny głowicy (od strony bloku silnika). Można wyczuć… paznokciem, że na obwodzie kołnierza komory wirowej, np. w miejscu 4, jest próg. Patrz też fot.6.

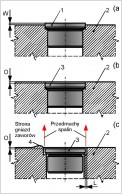

Fot.6 Nowa komora wirowa 1, jest osadzana w głowicy tak, że krawędź jej kołnierza wystaje o wartość „W” (fot.a) ponad płaszczyznę głowicy 2 (od strony bloku silnika). Wraz rosnącym „przebiegiem” silnika, oraz w następstwie pojawiających się pęknięć komory wirowej (patrz fot.5 i 10), komora wirowa 3 obniża się względem płaszczyzny głowicy 2 (od strony bloku silnika), o wartość „O” (fot.b). Kolejnym etapem uszkodzeń, spowodowanym dalszym zmniejszeniem zacisku utrzymującego komorę wirową w głowicy, jest powstanie luzu „L” (fot.c) pomiędzy gniazdem w głowicy 2 a komorą wirową 3. Pojawiają się ponadto przedmuchy spalin pomiędzy komorą wirową a gniazdem w głowicy 2, które przyspieszają niszczenie gniazda komory wirowej. W wyniku obluzowania się komory wirowej porusza się ona, a właściwie drga w gnieździe, w następstwie czego pojawia się wypływka materiału głowicy 4 (fot.c), wystająca ponad płaszczyznę głowicy 2 (od strony bloku silnika).

Fot.7 Tak wygląda gniazdo w głowicy, w którym komora wirowa uległa obluzowaniu. W następstwie ruchów komory wirowej (drgań) oraz przedmuchów spalin nastąpiło „wybicie” 1 gniazda komory wirowej i pojawiła się wypływka materiału 2. Nastąpiło powiększenie średnicy gniazda komory wirowej, co uniemożliwia prawidłowy montaż nowej komory wirowej, bez poddania głowicy naprawie. Patrz również fot.6.

Fot.7 Tak wygląda gniazdo w głowicy, w którym komora wirowa uległa obluzowaniu. W następstwie ruchów komory wirowej (drgań) oraz przedmuchów spalin nastąpiło „wybicie” 1 gniazda komory wirowej i pojawiła się wypływka materiału 2. Nastąpiło powiększenie średnicy gniazda komory wirowej, co uniemożliwia prawidłowy montaż nowej komory wirowej, bez poddania głowicy naprawie. Patrz również fot.6.

Fot.8 Jeśli naprawa jest wykonywana niezgodnie z technologią, to przeważnie następstwa takiego postępowania wiążą się później z dodatkowymi kosztami, wynikającymi z konieczności usunięcia zniszczeń spowodowanych czyimś niechlujstwem. To co pokazuje zdjęcie, to wynik takiego postępowania. W jakimś warsztacie w kraju okazało się, że nie można wcisnąć komory wirowej 1 do gniazda w głowicy, bowiem gniazdo to ma za dużą średnicę, zapewne w wyniku wybicia przez wcześniej znajdującą się w nim, ale luźną, komorę wirową. Zamiast poddać głowicę regeneracji, to na montowane nowe komory wirowe, zostały naspawane „nadlewki” 3, tak by one utrzymywały komory wirowe w głowicy. Dla wyjaśnienia dodam, że wypust 2 służy do ustalenia położenia kątowego komory wirowej względem głowicy, bowiem jej wnętrze jest częścią komory spalania. Omawiana głowica uległa kolejnemu uszkodzeniu, w następstwie czego trafiła do naprawy, tym razem profesjonalnej. Okazało się jednak, że nie można wyjąć z głowicy komór wirowych. Dopiero po przyspawaniu śrub 4, do denek komór wirowych, możliwe okazało się wyjęcie tak osadzonych komór. Wygląd gniazd w głowicy, jaki ukazał się po wyjęciu komór wirowych, przedstawia fot.9.

Fot.8 Jeśli naprawa jest wykonywana niezgodnie z technologią, to przeważnie następstwa takiego postępowania wiążą się później z dodatkowymi kosztami, wynikającymi z konieczności usunięcia zniszczeń spowodowanych czyimś niechlujstwem. To co pokazuje zdjęcie, to wynik takiego postępowania. W jakimś warsztacie w kraju okazało się, że nie można wcisnąć komory wirowej 1 do gniazda w głowicy, bowiem gniazdo to ma za dużą średnicę, zapewne w wyniku wybicia przez wcześniej znajdującą się w nim, ale luźną, komorę wirową. Zamiast poddać głowicę regeneracji, to na montowane nowe komory wirowe, zostały naspawane „nadlewki” 3, tak by one utrzymywały komory wirowe w głowicy. Dla wyjaśnienia dodam, że wypust 2 służy do ustalenia położenia kątowego komory wirowej względem głowicy, bowiem jej wnętrze jest częścią komory spalania. Omawiana głowica uległa kolejnemu uszkodzeniu, w następstwie czego trafiła do naprawy, tym razem profesjonalnej. Okazało się jednak, że nie można wyjąć z głowicy komór wirowych. Dopiero po przyspawaniu śrub 4, do denek komór wirowych, możliwe okazało się wyjęcie tak osadzonych komór. Wygląd gniazd w głowicy, jaki ukazał się po wyjęciu komór wirowych, przedstawia fot.9.

Fot.9 Tak wygląda gniazdo 1 komory wirowej, po wyjęciu nieprawidłowo osadzonej w niej komory wirowej, pokazanej na fot.8. Rowek 2 widoczny na ściance gniazda komory wirowej 1, służy do ustalenia położenia kątowego komory wirowej – wchodzi w niego wypust 2 komory wirowej, pokazanej na fot.8. Natomiast rowek 3 na ściance gniazda komory wirowej 1, powstał w skutek odkształcenia spowodowanego przez „nadlewkę” 3, pokazaną na fot.8. O tym co skłoniło kogoś do wykonania wspomnianej „nadlewki”, piszę w podpisie do fot.8.

Fot.9 Tak wygląda gniazdo 1 komory wirowej, po wyjęciu nieprawidłowo osadzonej w niej komory wirowej, pokazanej na fot.8. Rowek 2 widoczny na ściance gniazda komory wirowej 1, służy do ustalenia położenia kątowego komory wirowej – wchodzi w niego wypust 2 komory wirowej, pokazanej na fot.8. Natomiast rowek 3 na ściance gniazda komory wirowej 1, powstał w skutek odkształcenia spowodowanego przez „nadlewkę” 3, pokazaną na fot.8. O tym co skłoniło kogoś do wykonania wspomnianej „nadlewki”, piszę w podpisie do fot.8.

Fot.10 Pęknięcia komór wirowych, będące następstwem długiej eksploatacji silnika, przyspieszane przez czynniki powodujące nieprawidłowy proces spalania, są przyczyną ich obluzowywania w gniazdach głowicy, a następnie powiększania średnicy tych gniazd. Pęknięcia mogą być niewielkie lub głębokie, poszerzone dodatkowo wskutek procesów korozji i erozyjnego działania spalin, widoczne od czoła (1), z wnętrza (2) oraz z boku (3) komory wirowej.

Fot.10 Pęknięcia komór wirowych, będące następstwem długiej eksploatacji silnika, przyspieszane przez czynniki powodujące nieprawidłowy proces spalania, są przyczyną ich obluzowywania w gniazdach głowicy, a następnie powiększania średnicy tych gniazd. Pęknięcia mogą być niewielkie lub głębokie, poszerzone dodatkowo wskutek procesów korozji i erozyjnego działania spalin, widoczne od czoła (1), z wnętrza (2) oraz z boku (3) komory wirowej.

W ich wyniku, lub w skutek za małego „wcisku” podczas montażu komory wirowej, zagłębia się ona w gniazdo głowicy (fot.5, 6a i b). W następnej kolejności komora wirowa zaczyna poruszać się w swoim gnieździe, powodując powiększenie jego średnicy oraz powstanie wypływki materiału od strony zaworów (fot.6c i 7).

Z podanych powyżej przyczyn naprawa głowic wymaga sumienności, a chodzenie „na skróty” mści się dodatkowymi kosztami na kolejną naprawę, czego przykładem jest komora wirowa i głowica, w której była ona osadzona, pokazane na fot.8 i 9.

Kolejne przykłady dotyczące uszkodzeń głowic silników, podam w cz. II artykułu.

Artykuł powstał podczas wizyty w firmie Moto-Szlif s.c. w Łodzi. Moimi przewodnikami byli współwłaściciel firmy mgr inż. Krzysztof Leszczyński oraz pracownicy tej firmy.

Mgr inż. Stefan Myszkowski – Studio Konstrukcyjno-Konsultacyjne

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

Ser Artur, 19 października 2021, 19:02 1 0

Ten zakłady szlifierski to dno Moto-Szlif s.c. w Łodzi

Odpowiedz