Koncepcja hamulców tarczowych pojawiła się po raz pierwszy w Anglii, w latach 90-tych XIX-ego wieku, a pierwsze hamulce tego typu przeznaczone do montażu w samochodach, zostały opatentowane w 1902 roku, w Birmingham. Od tej chwili, do ‘przyjęcia się’ pomysłu musiało minąć niespełna pół wieku, a następnie kolejne 80 lat, do czasu aż system znalazł się na wyposażeniu samochodów ciężarowych. Po raz pierwszy miało to miejsce za sprawą koncernu Renault, około 1983 roku.

Był to wielki przełom w świecie motoryzacji, gdyż po raz pierwszy pojawiła się alternatywa do tradycyjnego system hamulca bębnowego. Powstała cała masa nowych możliwości względem rozwiązań technicznych stosowanych w pojazdach, jak i olbrzymie pole manewru dla producentów części.

Był to wielki przełom w świecie motoryzacji, gdyż po raz pierwszy pojawiła się alternatywa do tradycyjnego system hamulca bębnowego. Powstała cała masa nowych możliwości względem rozwiązań technicznych stosowanych w pojazdach, jak i olbrzymie pole manewru dla producentów części.

Zalety hamulców tarczowych obejmują:

- Brak spadku siły hamowania w wyniku przegrzewania się elementów układu

- Efektywne hamowanie nawet po „zastaniu się” hamulców w wilgotnym otoczeniu (mokre hamulce są mniej skuteczne)

- Hamulce tarczowe nie posiadają mechanizmu samoregulującego, w skutek czego siła hamowania jest zawsze proporcjonalna do siły oddziaływania na pedał lub dźwignię

-

W pojazdach wyposażonych w tego typu system możliwy jest montaż ABS.

Klocki hamulcowe są zaprojektowane z myślą o znacznych siłach tarcia. Ich powierzchnia ulega idealnemu dopasowaniu w procesie „docierania się” klocków. Mikroskładniki smarujące w materiale ciernym przenoszą się z klocka na powierzchnię cierną tarczy, tworząc cienką warstwę poprawiającą poślizg. Praca klocków sprowadza się do tarcia ich bardzo cienkiej zewnętrznej warstwy o tarczę, kiedy to powstaje rzeczywista siła hamowania. Dlatego właśnie budowa i jakość materiałów użytych w produkcji jest kluczowa.

Jednym z największych kosztów związanych z prowadzeniem floty jest przestój pojazdów. W przypadku klocków hamulcowych, ich najważniejszą częścią jest materiał cierny. W związku z tym, korzystanie z wysokiej jakości klocków hamulcowych od producentów części OE, takich jak TRW, jest opłacalne i pozwala na zminimalizowanie tego rodzaju przestojów.

Bazując na zgromadzonej wiedzy na temat części OE oraz wieloletnim doświadczeniu w badaniach i rozwoju technologii części zamiennych, firma TRW opracowała innowacyjny materiał cierny klocków, używanych w ciężkich samochodach użytkowych, przekraczając wszelkie standardowe normy jakościowe.

Wszystkie materiały cierne, jak również płytki tylne, przeznaczone do zastosowania w ciężkich samochodach użytkowych są produkowane we własnych zakładach TRW i są do siebie idealnie dopasowywane.

Gotowe klocki hamulcowe są testowane w warunkach ekstremalnych. Doskonale wiemy, że klocki hamulcowe przeznaczone do pracy w ciężkich samochodach użytkowych muszą być w stanie wytrzymać znaczne obciążenia. Głównym problemem związanym z materiałem ciernym klocków w ciężkich samochodach użytkowych jest zanik siły hamowania, dlatego wiele spośród testów skoncentrowanych jest właśnie wokół tego problemu.

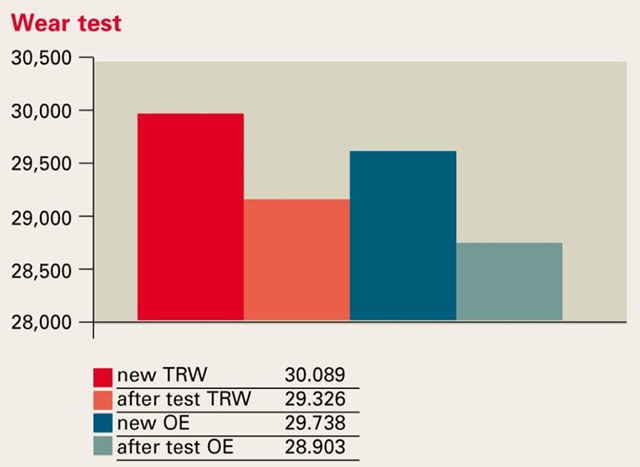

Firma poddaje swoje klocki intensywnym testom, ocenianym przez niezależne organy w Holandii (Państwowa Służba Ruchu – RDW). Testy te obejmują: test alpejski oraz test dynamometryczny, powiązane z homologacją ECE R90.TRW dokonuje także pomiaru stopnia zużycia części po zakończeniu testów. Poniższy wykres obrazuje wytrzymałość części TRW.

TRW mierzy stopień zużycia części po testach

Niezależni eksperci z Holandii (RDW), tak skomentowali wyniki testów: ,,Wytrzymałość okładzin hamulcowych TRW jest znacznie wyższa w porównaniu do standardów wśród wyposażenia oryginalnego”.

TRW posiada obecnie w ofercie 65 rodzajów klocków hamulcowych oraz 26 powiązanych produktów, pokrywając 95 procent europejskiego parku pojazdów. Firma prowadzi nieprzerwane prace w celu wprowadzenia na rynek kolejnych pozycji do nowych pojazdów i systemów hamulcowych na rynku.

Komentarze