Polski producent klocków hamulcowych i okładzin ciernych, LUMAG, zaprosił dziennikarzy oraz mechaników do zwiedzenia swojej niedawno wybudowanej fabryki. Jest to najnowocześniejszy zakład produkcyjny tego typu w całej Europie Środkowo-Wschodniej. Wydarzenie było związane z trwającą kampanią “Montuję polskie części”.

Rdzennie polski przemysł motoryzacyjny wciąż istnieje!

W dzisiejszych czasach trudno uwierzyć komuś na słowo. Gdy przedstawiciele firmy Lumag przekonywali nas, że wybudują najnowocześniejszą w tej części Europy fabrykę klocków hamulcowych za ponad 100 mln złotych, cieszyliśmy się z rozwoju firmy, ale chyba nie w pełni wierzyliśmy we wszystkie zapewnienia. Po zaledwie roku Lumag poinformował nas o zakończeniu pierwszej fazy inwestycji – fabryki wraz z przylegającym do niej kompleksem biurowym. Firma poinformowała również o wdrożeniu kolejnego etapu inwestycyjnego, wartego ponad 35 mln złotych, którego celem będzie zwielokrotnienie mocy produkcyjnych fabryki. Pomyśleliśmy wtedy: "Polska firma buduje nowoczesną fabrykę w rok. Wspomina coś o produktach premium i pierwszym montażu, najnowocześniejszej mieszalni na świecie. Może jeszcze wybudowali to wszystko bez kredytów?". Gdy na miejscu okazało się, że to wszystko prawda, patrzyliśmy po sobie nieco zawstydzeni…

Znajdująca się w Budzyniu, niedaleko Poznania, fabryka Lumag sprawia wrażenie nowoczesnego kompleksu, na którym nie oszczędzano. Zakład ma swoją bardzo poważną funkcję. Ma pomóc w rozwiązaniu niezwykle rzadko spotykanego w dzisiejszych czasach problemu. Polska firma "cierpi" na nadmiar zamówień. Nie jest w stanie zaspokoić potrzeb wszystkich odbiorców, którzy chcieliby zakupić produkowane w niej klocki.

Klocki Lumag i Breck

Najważniejszą część produkcji fabryki w Budzyniu stanowią klocki hamulcowe do pojazdów ciężarowych i osobowych. Firma posiada dwie marki – Lumag i Breck. Podczas konferencji prasowej, prezes firmy, Marek Żak, zapewniał, że jedną z największych zalet Lumaga i Brecka jest to, że wszystkie produkty tych marek są wytwarzane w tej samej fabryce. Nigdy nie kupowano referencji od innych producentów, by sprzedawać je we własnych pudełkach. To jak na dzisiejsze czasy ewenement na skalę europejską, stawiający polskie marki w gronie producentów premium.

Większość – 92% produktów firmy jest sprzedawana w Europie, gdzie marki Lumag i Breck są dobrze rozpoznawalna. Firma nie zamyka się także na inne kontynenty, gdzie stawia coraz śmielsze kroki. Roczna sprzedaż łączna osiąga ok. 1,6 mln klocków hamulcowych do pojazdów ciężarowych oraz ponad 5 mln klocków do samochodów osobowych. Ambicją firmy jest zwiększenie mocy produkcyjnych fabryki i kilkukrotne pomnożenie tych statystyk już w ciągu najbliższych lat.

Spotkanie z Lumagiem

Dziennikarze oraz zwycięzcy konkursu "Odwiedź z nami fabrykę Lumag" rozpoczęli wizytę od wspólnej kolacji z przedstawicielami firmy Lumag w Hotelu Habenda w Budzyniu. O tym jak profesjonalne jest podejście firmy do budowania swojego wizerunku na polskim rynku świadczy obecność na spotkaniu jej najważniejszych osobistości, na czele z założycielem i prezesem firmy Markiem Żakiem. Rozmowa toczyła się w luźnej atmosferze, goście mogli swobodnie zadawać pytania i prowadzić dyskusje.

Następnego dnia rano goście wyruszyli do oddalonej o kilka kilometrów od hotelu fabryki. Po krótkiej konferencji prasowej na temat firmy oraz kampanii "Montuję polskie części", zaproszono wszystkich do hal produkcyjnych.

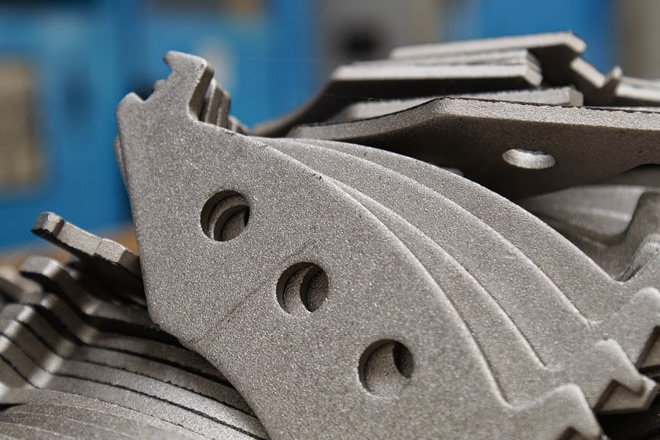

Tam można było prześledzić cały proces produkcji klocków hamulcowych. Pracownicy fabryki wyjaśniali wszelkie szczegóły techniczne oraz odpowiadali na pytania. Produkcja klocków odbywa się na zautomatyzowanych, nowoczesnych liniach. Fabryka jest w stanie spełnić wysokie wymagania OE, między innymi dzięki rozbudowanemu systemowi kontroli wszystkich parametrów procesu.

Klocek hamulcowy to produkt o wiele bardziej złożony niż wydaje się to na pierwszy rzut oka. Poszczególne procesy jego produkcji bywają skomplikowane, a ich szczegóły są pilnie strzeżoną tajemnicą producenta.

Piaskowanie, nakładanie kleju, prasowanie, wygrzewanie, szlifowanie i nacinanie. Wszystkie te fazy produkcji wymagają innych, wyspecjalizowanych maszyn, wartych miliony euro. W nowej fabryce Lumag funkcjonuje unikatowa linia technologiczna automatycznej mieszalni. Technologia automatycznego dozowania włókien oraz wełny stalowej w produkcji mieszanek ciernych, jak również koncepcja transportu dozowanych składników przy zastosowaniu transportu kubełkowego, zostały zastosowane po raz pierwszy na świecie właśnie przy realizacji tego projektu.

Dział badań i rozwoju

Jednym z najważniejszych działów firmy Lumag jest centrum badań i rozwoju. Znajduje się ono na terenie dawnej, obecnie prawie już nieużywanej fabryki, również mieszczącej się w Budzyniu. To właśnie w dziale badań powstają receptury materiałów ciernych, przeprowadzane są testy produktów, badane są surowce od dostawców. Wszelkie innowacje i patenty mają swój początek właśnie tutaj.

Jeśli producent pojazdu jest zainteresowany zakupem klocków Lumag lub Breck i wykorzystaniem ich na pierwszy montaż lub na rynku OES, zazwyczaj zleca przeprowadzenie szczegółowych testów. Materiały cierne badane są wraz z podzespołami, z którymi będą pracować w pojeździe. Wśród parametrów badanych w laboratoriach Lumag znajdują się: trwałość, skuteczność hamowania, przyrost grubości materiałów ciernych, przewodnictwo cieplne czy wytrzymałość na ścinanie. Po pozytywnym wyniku testów na urządzeniach, przeprowadza się testy eksploatacyjne na pojeździe. Ciekawostką jest test symulujący jazdę w górach, który Lumag przeprowadza na górze Rossfelfd w Alpach Bawarskich.

– „Bardzo przyjemnie było poznać polską firmę, która rozwija się. Nie chce osiąść na laurach, ale wciąż inwestuje niemal wszystko to, co uda jej się zarobić. Takie podejście do biznesu jest imponujące" – powiedział Michał Bułgajewski – jeden z mechaników, uczestniczących w wyjeździe.

– „Cieszę się, że mogłem zobaczyć fabrykę Lumaga. Okazało się, że jest to firma przełamująca stereotyp dotyczący polskich producentów. Nowoczesna firma, która inwestuje w rozwój. Z tego, co mogliśmy zaobserwować i dowiedzieć się, produkty reprezentują naprawdę wysoki poziom. Myślę, że Lumag osiągnie sukces na rynku europejskim, bo jest bardzo nowoczesnym i nowocześnie zarządzanym przedsiębiorstwem" – dodał mechanik Krzysztof Głażewski.

O polskiej firmie będzie w najbliższych latach głośno w całej Europie, tego możemy być pewni. Nowa fabryka daje możliwość produkcji na rynek pierwszego montażu, pozwala także zaoferować wyroby jakości premium w przystępnej cenie.Osiągnięcia zaledwie 26-letniej firmy rodzinnej z Polski wyróżniają ją na tle konkurencyjnych przedsiębiorstw o nawet 100-letnich tradycjach.

Zobacz film z wizyty w fabryce:

Komentarze