W poznańskiej fabryce akumulatorów tradycja spotyka się z nowoczesnością. Zakład mimo licznych zmian i inwestycji nie zatracił swojej lokalnej tożsamości, a rosnąca liczba zamówień na akumulatory nowych generacji pozwala jego włodarzom patrzeć w przyszłość z optymizmem. Przyjrzeliśmy się procesowi produkcji akumulatorów AGM.

Fabryka Exide w Poznaniu – trochę historii

Centra oraz Exide to marki z ponad 100-letnią historią. Ta pierwsza została założona przez Polaka – Andrzeja Kaczmarka w 1910 roku. Miało to miejsce w Berlinie, ale już 9 lat później przedsiębiorstwo zostało przeniesione do Poznania, gdzie wkrótce rozpoczęto trwającą do dziś produkcję akumulatorów. Gwałtowny rozwój firmy miał miejsce w latach 70. XX wieku, kiedy to na mocy fuzji utworzono Zjednoczone Zakłady Elektrochemiczne Centra oraz nawiązano współpracę z Fiatem. Exide to z kolei działający globalnie koncern amerykański, liczący sobie już ponad 130 lat. Los połączył obie firmy w roku 1995. Mówiąc najprościej, Exide przejął Centrę oraz jej zakłady produkcyjne. Miało to miejsce już 24 lata temu, lecz polscy klienci mogli nie odczuć zmiany. Ze względu na rozpoznawalność marki Centra, nowy właściciel zdecydował się z niej nie rezygnować. Dopiero w 2008 roku zmieniono nazwę spółki z Centra SA na Exide Technologies SA. Produkty koncernu występują jednak nadal pod dwiema markami. Podobna sytuacja ma miejsce np. w Hiszpanii, gdzie Exide przejął bardzo rozpoznawalną na iberyjskim rynku markę Tudor.

Skoro mowa o innych krajach, wypada wspomnieć, że Exide posiada w Europie obecnie 9 zakładów produkcyjnych oraz 3 zakłady recyklingu. Działają tu 2 centra R&D dla dywizji motoryzacyjnej i przemysłowej oraz 13 centrów dystrybucyjnych. Daje to firmie pozycję nr 2 w branży akumulatorowej na Starym Kontynencie z przychodami rzędu 1,5 mld Euro i zatrudnieniem na poziomie ponad 5 tys. pracowników. Firma Exide jako pierwsza wprowadziła na rynek akumulatory AGM (w 2004 r.). Jest także prekursorem technologii EFB (2008 r.). Na liście jej patentów są także technologie High Vibration Resistant (stosowana w akumulatorach pojazdów ciężarowych) oraz akumulatory żelowe dryfit Gel

Jakie akumulatory produkuje się w Poznaniu?

Fabryka w Poznaniu odgrywa ważną rolę w europejskiej układance koncernu Exide. Jest wysuniętą najdalej na wschód lokalizacją producenta, z bezpośrednim dostępem do sieci dróg szybkiego ruchu, położoną w pobliżu ważnych producentów samochodów, np. niedawno powstałej fabryki Volkswagena we Wrześni. Wytwarzane są tu akumulatory kwasowo-ołowiowe do samochodów osobowych, ciężarowych oraz zastosowań przemysłowych.

W Poznaniu produkuje się głównie akumulatory kwasowo-ołowiowe do aut osobowych, zarówno w technologii klasycznej, jak i technologii AGM i EFB, mających zastosowanie w pojazdach z systemem start-stop. W planach jest systematyczne zwiększanie produkcji akumulatorów do pojazdów z systemem start-stop przy zachowaniu stałego poziomu wytwarzania akumulatorów klasycznych. Mniejszy, ale również bardzo ważny dla fabryki jest udział akumulatorów do aut użytkowych, ze względu na wysoką specjalizację. Trzecim filarem działalności firmy są prostowniki i baterie przemysłowe do wózków widłowych i szeroko rozumianej gospodarki magazynowej, również produkowane w Poznaniu.

Zakład w Poznaniu zatrudnia obecnie ponad 700 pracowników. Kluczową dla rozwoju fabryki produkcję akumulatorów AGM i EFB rozpoczęto w 2013 r., co było następstwem dokonanych inwestycji, na które nakłady do dnia dzisiejszego wyniosły ponad 70 mln euro. Powierzchnia terenu zakładu to 136 tys. m.kw. Plany na przyszłość fabryki to zwiększanie zdolności produkcyjnych, inwestycje w rynek akumulatorów start-stop i akumulatorów ciężarowych, rozwój kadry inżynierskiej oraz dalsze polepszanie warunków pracy i poziomu bezpieczeństwa pracy.

Jak wygląda proces produkcji akumulatora AGM?

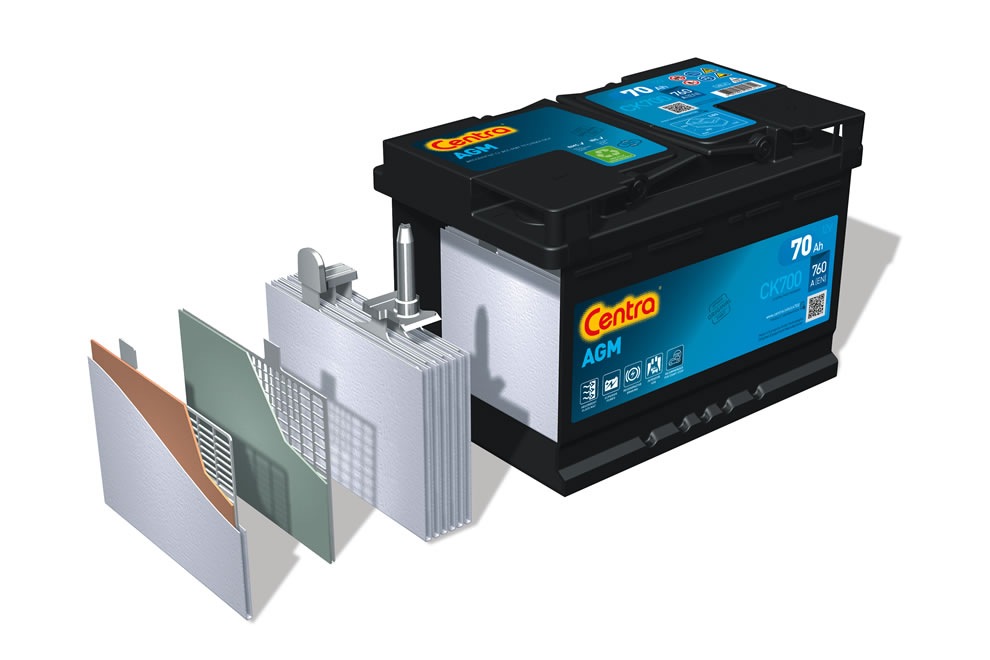

W fabryce Exide w Poznaniu akumulatory powstają od zera. Dostarczane z zewnątrz są jedynie niektóre plastikowe elementy takie jak obudowa czy separator. Wytwarzanych jest tu kilka rodzajów akumulatorów, natomiast nam przypadło w udziale zapoznanie się z procesem produkcji flagowych dla zakładu akumulatorów AGM, przeznaczonych do aut wyposażonych w system start-stop.

Pierwszym etapem jest produkcja kratek akumulatora. Istnieje kilka metod ich wytwarzania. Najstarszą i obecnie rzadko stosowaną jest metoda grawitacyjna, stosowana obecnie tylko w akumulatorach ciężarowych. Exide był jednym z pierwszych producentów, którzy zastosowali metodę Expanded Metal – odlana w pierwszym etapie taśma ołowiana zostaje nacinana i rozciągana aż do momentu uformowania pożądanego kształtu kratki. Ponadto w Poznaniu wytwarza się kratki metodą Punching (wycinanie kratki z wcześniej przygotowanej taśmy ołowianej) oraz Concast (z ang. Continuous Casting – odlewanie ciągłe).

Dla dalszego etapu produkcji niezbędne jest pozyskanie tlenku ołowiu, będącego głównym składnikiem masy aktywnej akumulatora. Tlenek pozyskuje się z przetapianego ołowiu. Odlewane są tzw. wałki ołowiowe, które na jakiś czas składowane są w specjalnym zbiorniku. Następnie transportowane są do tzw. młyna. W nim są wprawiane w ruch obrotowy. Ocierając się o siebie i ściany urządzenia, ścierają swoją powierzchnię i wytwarzają pył, który utlenia się pod wpływem warunków panujących w młynie.

Powstały w procesie tlenek ołowiu jest przez pewien czas składowany w silosie, aby nabrał odpowiednich właściwości. W końcu transportowany jest do mieszarek, by zostać użyty do produkcji masy aktywnej. Poza tlenkiem ołowiu, składnikiem masy jest także woda i kwas siarkowy oraz inne dodatki, mające wpływ na finalne parametry akumulatora. Na tak zwanej linii pastowniczej, masa jest wciskana maszynowo w kratkę. Następnie taśma kratek jest dzielona na pojedyncze płyty. Później są one podsuszane w specjalnym tunelu. „Podsuszane” jest tu słowem kluczem, bowiem muszą one zachować ściśle określoną wilgotność. Kolejny etap to składowanie płyt i przetransportowanie ich do komory, w której są sezonowane. Dzięki temu uzyskiwane jest optymalne połączenie pomiędzy masą aktywną a kratką oraz odpowiednia struktura materiału aktywnego.

Montaż akumulatora AGM przebiega w sposób w pełni zautomatyzowany. W odróżnieniu od tradycyjnych akumulatorów, w których w celu odseparowania różnoimiennych kratek stosuje się tzw. separatory kopertowe z polietylenu, akumulatory AGM mają między płytami specjalne włókno szklane o dużej porowatości, które całkowicie wchłania elektrolit. Powstały zestaw płyt to finalnie jedna cela akumulatora. Następny etap to odlewanie ołowiu górnego, czyli tzw. mostka. W ten sposób zestawy płyt zostają ze sobą połączone. Nałożony zostaje także specjalny związek chemiczny oraz stop cyny, ułatwiający łączenie płyt z mostkiem. Ten proces stosowany jest tylko przy produkcji akumulatorów AGM, ponieważ nie stosuje się tu stopu antymonowego. Zwiększa on zużycie wody, co jest wysoce niepożądane w przypadku AGM. W kolejnym etapie, zestawy płyt są zabudowywane w bloku akumulatora. Tu po raz pierwszy przeprowadza się kontrolę zwarć, czyli test z użyciem bardzo wysokiego napięcia. Jeżeli test wykaże nieprawidłowości, produkcję można zatrzymać i wyszukać przyczynę błędu. Następny etap to zgrzewanie, w celu uzyskania baterii ogniw. Po nim ponownie przeprowadza się kontrolę zwarć, by w przypadku niestwierdzenia nieprawidłowości móc „zamknąć akumulator” poprzez zgrzanie bloku i wieczka. Elementy te są stapiane ze sobą pod wpływem ciepła, a nie klejone, co zapewnia niezawodność połączenia. Następnie należy wykonać spawanie biegunów oraz sprawdzić ich wysokość (istotne dla montażu akumulatora w konkretnym pojeździe). Wykonuje się także kolejne testy – sprawdzenie szczelności akumulatora, jego całkowitej wysokości itp. Przed trafieniem na kolejny etap procesu, akumulatory otrzymują jeszcze oznakowanie, które daje możliwość identyfikacji partii produkcyjnej – np. w przypadku zwrotów gwarancyjnych.

Formowanie akumulatora to ostatni etap przed przygotowaniem go do wysyłki. W Poznaniu używa się trzech różnych technologii formowania. My przyjrzeliśmy się metodzie wannowej, gdzie do chłodzenia akumulatorów wykorzystywana jest woda. Starsza metoda, która obecnie wychodzi już z użytku ze względu na niską wydajność, nazywana jest regałową – za chłodzenie odpowiada tu powietrze. Istnieje także trzecia metoda (najbardziej wydajna) stosowana najczęściej przy akumulatorach do pojazdów ciężarowych, polegająca na recyrkulacji elektrolitu. Z tego względu nie ma ona jednak zastosowania w przypadku akumulatorów AGM.

Akumulatory AGM różnią się bowiem od klasycznych także bardziej skomplikowanym procesem napełniania elektrolitem. Separator z maty szklanej musi zostać nasączony bardzo precyzyjnie. Cały elektrolit musi zostać wchłonięty przez matę, by nie pozostała ani kropla w postaci ciekłej. W innym przypadku akumulator utraciłby zdolność do pracy cyklicznej, niezbędnej przy zastosowaniu systemu start-stop.

Gotowe akumulatory składowane są na paletach i wysyłane. Część z nich trafi do fabryk samochodów, inne do zagranicznej lub lokalnej dystrybucji. W Polsce Exide dostarcza swoje akumulatory do międzynarodowych sieci zakupowych, dużych hurtowni motoryzacyjnych oraz do sklepów wielkopowierzchniowych, które są również bardzo wymagającym klientem.

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

Adam, 2 maja 2019, 8:21 2 -2

Brawo dla polskiej produkcji. Powinniśmy się wzajemnie wspierać i zwracać uwagę co kupujemy i skąd pochodzi.

Odpowiedz

cris, 9 maja 2019, 11:29 7 0

wyprodukowano w Polsce, bo mamy tanią siłę robocze i to nas się zanieczyszcza, a że kapitał zagraniczny i miliony wypływają za granice to nie istotne. Pomijam już wszelkiego rodzaju zwolnienia z podatków. Ale fakt, mamy jeszcze typowo polskie firmy produkujące baterie.

Odpowiedz

Słoneczna jesień, 7 maja 2019, 21:01 5 -1

Polskie to były kiedyś , dziś to już nie..

Odpowiedz

Nikola Tesla, 8 maja 2019, 10:52 2 0

Tylko akumulator a taki skomplikowany proces. Kiedyś można było mieć wiedzę wszechstronną a dzisiaj wymagana jest specjalizacja.

Odpowiedz

Mechanior, 7 lutego 2021, 11:27 0 0

Tutaj polecam zobaczyć materiał wideo o tym jak powstaje akumulator Jenox youtube.com/watch?v=dwGt63VbqJE

Odpowiedz

ludek, 16 marca 2021, 15:57 5 -2

Od jakiegoś czasu akumulatory centra i centra futura produkowane są w Hiszpanii, a ludziska nadal tylko, Polska centra,, Polska centra, a tu zonk, hiszpański szajs.

Odpowiedz

wiki, 12 maja 2021, 16:23 1 -3

Syf akumulator. Kupiłem wcześniej bo miałem bosh co działał 7 lat. Ale wspieramy polskie. Niestety akumulator trochę zimniej już nie jeździ, czasem nie potrzebował żadnych szczególnych ochłodzeń. Po czasie nawet nie daje się ładować. Idąc z reklamacją tego syfu, okazuje się że w gwarancji jest zapis jak akumulator nie ma napięcia to reklamacji nie uznają. Właśnie jedyną przyczyną reklamacji jest to że akumulator nie daje się ładować i oczywiste że nie ma prądu. Więc gwarancja to ściema, wiedza że syf więc zapisali sobie to aby nie uznawać gwarancji na swój padnięty syf. Ładowanie w samochodzie działa idealnie, z resztą wywaliłem syf na złom i kupiłem boscha, działa bez zarzutów już długo w tym samym co ten syf z centry nie pociągnął pół roku. Więc inny daje radę, a ci mają zawsze jakieś ale, bo może samochód rozładowywać na postoju, może komputer w samochodzie coś pobiera. Ale od kiedy ktoś wysiadając z auta musi wymontowywać akumulator, to jakaś kpina. Co gorsze jak przymrozek to brać akumulator do łózka. Producenci z Centy powinni wiedzieć jakie mamy warunki atmosferyczne w zimę, i wiedzieć jakie auta są, teraz posiadają komputery itp... co także jakiś niewielki prąd pobierają na postoju i produkować taki akumulator co sobie da radę, tym bardziej że inni producenci z poza kraju sobie radzą. Ja stwierdziłem bo wielkim zrywie patriotyzmu, że nie chcę się z tym syfem użerać, wywaliłem syf nie sądziłem się o gwarancję. Kupiłem za granicą, a ten odradzam, jak nie umieją produkować to niech spadają do Niemca na szparagi, a on zarobi sprzedając mi akumulator.

Odpowiedz

Wojhan, 14 kwietnia 2023, 23:58 0 0

Kto w Polsce produkuje obudowy akumulatorów?

Odpowiedz