Producenci komponentów rozrządu często borykają się z reklamacjami wynikającymi z niewłaściwego sposobu montażu tych elementów. Dość częstymi przypadkami są usterki związane z zastosowaniem niewłaściwego momentu dokręcania śrub i nakrętek napinaczy oraz rolek prowadzących.

Należy pamiętać, iż śruby napinaczy i rolek oprócz tego, że mocują je do silnika, również są poddawane systematycznie siłom wynikającym z przenoszenia mocy w układzie rozrządu. To sprawia, że elementy te mogą być narażone na uszkodzenia zmęczeniowe. Jednak ktoś, kto stosuje się do procedury wymiany rozrządu, nie musi się zastanawiać na jakie siły są narażone mocowania tego układu, ponieważ już wcześniej inżynierowie producenta pojazdu na pewno przebadali te elementy i dostosowali konstrukcję tak, aby wytrzymywała wymagane przebiegi i nie dochodziło do awarii.

Natomiast jest niedopuszczalne, aby mechanik na własną rękę decydował o mocniejszym dokręceniu elementów układu rozrządu. Paradoksalnie, dokręcenie elementów rozrządu z większym momentem niż zaleca producent, naraża ich mocowanie na uszkodzenia zmęczeniowe.

Częstym przypadkiem obrazującym przekroczenia momentu dokręcającego jest rolka o numerze 1 987 949 359 pracująca w bardzo popularnych silnikach 1.9 TDI koncernu VW produkowanych do roku 2000. W tym przypadku, po przekroczeniu momentu dokręcającego dochodzi zazwyczaj do pęknięcia aluminiowego mimośrodowego rdzenia rolki napinającej, co w konsekwencji prowadzi do zluzowania rolki i przeskoczenia układu rozrządu.

Pęknięty aluminiowy mimośrodowy rdzeń automatycznego napinacza pasa rozrządu

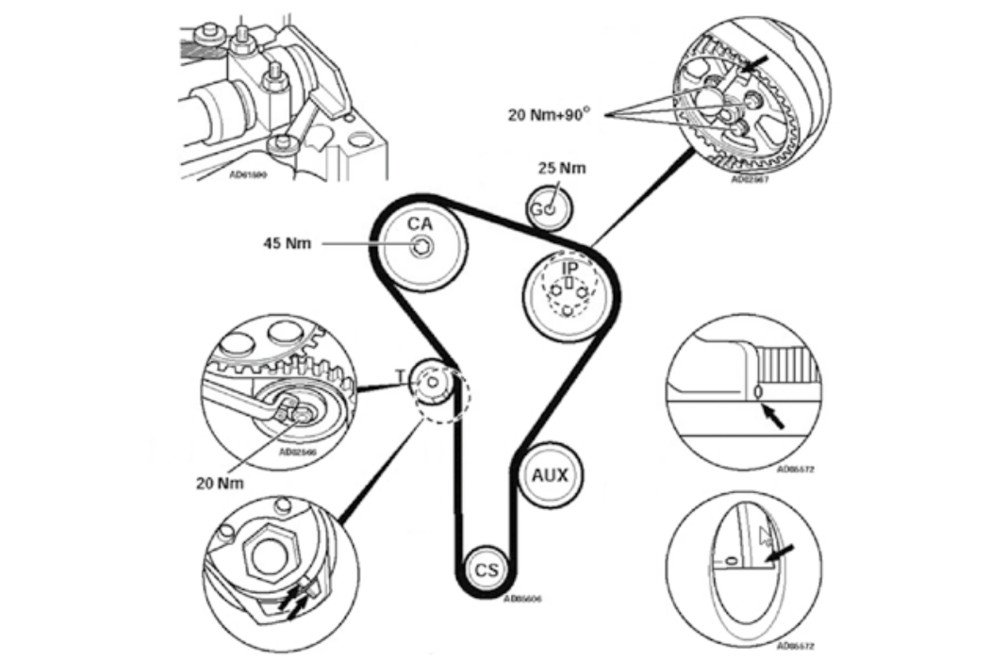

W silnikach tych automatyczny napinacz pasa rozrządu należy dokręcić momentem 20 Nm, po uprzedniej wymianie śruby dwustronnej mocującej ten napinacz do bloku silnika.

Schemat ustawienia układu rozrządu oraz momenty dokręcania śrub

Niestety, często mimo szczerych chęci i nawet starania się, by zachowywać procedury, dochodzi do zbyt mocnego dokręcania elementów rozrządu. Dochodzi do tego, ponieważ napinacze i rolki prowadzące często należy dokręcać momentem 20-35 Nm, zas w warsztacie jest dostępny np. klucz o zakresie 40-210 Nm. A nawet, jeżeli w dostępnym kluczu jest zakres momentów 10-210 Nm, zazwyczaj taki klucz ma na początku skali tak duży błąd, że przy dokręcaniu z ustawionym momentem 20 Nm, śruba może już być przeciągnięta o niedozwoloną wartość.

Urządzenia tego typu mapą największą dokładność w zakresie od 1/3 do 2/3 swojej skali. Zatem do dokręcania śrub z tak małymi momentami obrotowymi warsztat powinien zaopatrzyć się w klucz dynamometryczny o małym zakresie, np. 6-35 Nm.

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

Anonim, 6 października 2016, 16:17 2 0

Jakoś wcześniej tolerancja błędu kilka Nm nie była tak katastrofalna w skutkach. Wniosek jeden- podzespoły są wytwarzane z coraz gorszych materiałów. Zaś inżynierowie projektują wszystko na styk.

Odpowiedz

Carat, 14 października 2016, 12:28 1 -3

W silniku prezentowanym w artykule nie jest zamontowany napinacz automatyczny tylko półautomatyczny!

Odpowiedz