Po raz kolejny, podczas internetowego spotkania, firma ZF zaprezentowała swoje najnowsze osiągnięcia technologiczne. Tym razem cała uwaga poświęcona była nowemu napędowi do elektrycznych samochodów osobowych i dostawczych. Podczas konferencji przemawiały osoby z kilku światowych lokalizacji producenta części, specjaliści każdego działu, który miał udział w tworzeniu nowego elementu. Każdy z prelegentów pochylał się nad nieco innym zagadnieniem, które w ostateczności stworzyły jeden, przełomowy dla firmy pomysł. O tym piszemy w naszej relacji z warsztatów medialnych dotyczących elektromobilności.

Elektryfikacja motoryzacji

Jako pierwszy głos zabrał Stephan von Schuckmann, Członek Zarządu ZF, szef dywizji Electrified Powertrain Technology, który skupił się na strategii mobilności elektrycznej firmy ZF. Nie jest zaskoczeniem, że w najbliższych latach produkcja samochodów elektrycznych znacząco się zwiększy. Rok 2035, uważany za początek końca silników spalinowych, szacunkowo ma rozpocząć się liczbą 84 milionów samochodów elektrycznych na całym świecie. Trzeba przyznać, że w porównaniu do obecnych 8 milionów liczba ta robi wrażenie. Nieco wolniej postępować będzie elektryfikacja samochodów spalinowych, natomiast według ZF liczba ta także będzie rosnąć.

Stephan von Schuckmann podzielił się obserwacją, że kluczem do osiągnięcia pełnej wydajności napędów elektrycznych jest wykorzystanie węglika krzemu. To minerał charakteryzujący się wysoką twardością – ze względu na swoje właściwości jest stosowany do pokrywania powierzchni ciernych pracujących w wysokich temperaturach (np. powierzchni bocznych cylindrów silników). ZF wykorzystuje ten składnik do produkcji czipów i półprzewodników wykorzystywanych w samochodów BEVs. Światowe zapotrzebowanie SiC gwałtownie rośnie, a co za tym idzie pojawiają się problemy z jego dostępnością. Dla przykładu – firma ZF szacuje, że w przeciągu kolejnych 10 lat zapotrzebowanie tylko i wyłącznie ich firmy na ten materiał wzrośnie aż o 80%.

– Nasze produkty cieszą się dużym zainteresowaniem zarówno w zakresie sektoru samochodów osobowych, jak również pojazdów użytkowych. Możemy się pochwalić wysokimi wynikami w portfelu zamówień w branży wysokiego napięcia. Nasze nowe rozwiązania technologiczne to wynik konsekwentnej strategii zrównoważonego rozwoju i mobilności przyszłości – powiedział Stephan von Schuckmann

Współczesny rynek i jego wymagania

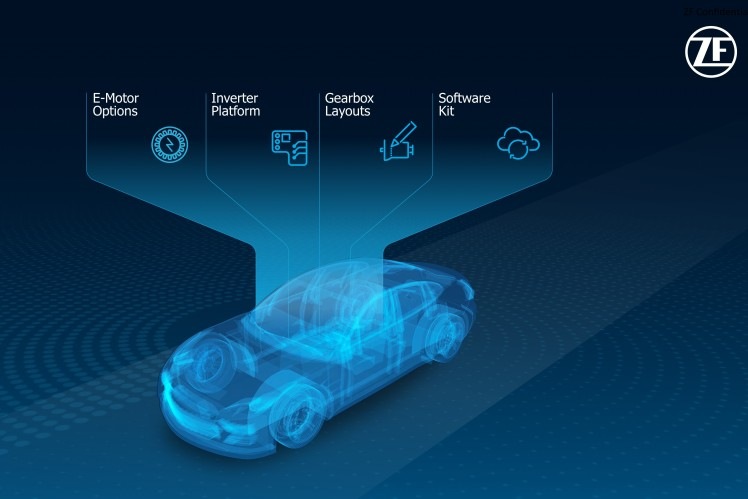

Markus Schwabe, szef linii produktowej “Electrified Powertrain Systems, skupił się na wyjaśnianiu kwestii związanych z realizacją wymagań współczesnego rynku napędów elektrycznych. ZF stale pracuje nad nowymi rozwiązaniami, które mają tworzyć technologię mobilności przyszłości. Przykładem może być liczba 2 milionów silników elektrycznych i systemów wysokiego napięcia z technologią 800V, które wyprodukowane zostaną w tym roku. W swoich konstrukcjach ZF przywiązuje bardzo dużą wagę do wymagań stawianych przez klientów i użytkowników końcowych. Aby im sprostać, grupa ZF stworzyła kompaktowe rozwiązanie oparte na modułowej koncepcji silnika elektrycznego, falownika, przeniesienia napędu i oprogramowania.

– Koncentrujemy się na trzech podstawowych kwestiach, które spełniają główne wymagania naszych klientów. Jest to wydajność, osiągi i koszty – nawet w wersji standardowej. – wyjaśnia Marku Schwabe – Kierując się tym założeniem możemy optymalnie realizować zamówienia kolejnych klientów, skupiając się także na realizacji wszelkich wymagań w pojazdach elektrycznych wszystkich segmentów.

Nowa platforma eDrive firmy ZF – najważniejsze cechy

Podczas wystąpienia dr. Ottmara Scharrera, szefa działu R&D dywizji Electrified Powertrain Technology, zostaliśmy “przeniesieni” do warsztatu ZF znajdującego się we Frankfurcie. Tam dowiedzieliśmy się, że dzięki nowemu rozwiązaniu technologicznemu firma ZF może oferować w pełni zintegrowane elektryczne systemy napędowe. Z wysoko specjalistycznym interfejsem i unikalnym know-how w zakresie strategii jazdy, inżynierowie ZF mogą w pełni sprostać indywidualnym potrzebom klientów, umieszczając je w jednym urządzeniu. Jednakże nie zamknie to możliwości oferowania wspominanych innowacyjnych komponentów oddzielnie

– Nasze interfejsy wewnętrzne umożliwiają bardzo kompaktową konstrukcję nowego rozwiązania, ale także pozwalają na adaptację komponentów pojedynczo przy niewielkim wysiłku. Konstrukcja jest bardzo sztywna, co pozwala nam na uzyskanie niewielkiego poziomu hałasu podczas pracy urządzenia – wyjaśnia dr Otmar Scharrer, Head of Engineering Electrified Powertrain Technology. – Dzięki naszemu nowemu podejściu do elektroniki mocy, możemy szybciej i dokładniej zaspokoić różne wymagania rynku.

Niepozorne “opakowanie” nowego napędu elektrycznego ZF ma kształt litery „T” i uznawane jest za rozwiązanie typu plug and play. Zarządzanie energoelektroniką z jednej strony odbywa się w nim dzięki wysoce jednorodnym komponentom, a z drugiej polega na ich wysokim stopniu elastyczności. Indywidualizacja potrzeb pojawia się na poziomie wykorzystanych czipów: inwertery ZF wyposażone w różnorodne struktury są zbudowane z indywidualnych półprzewodników. Modułowość ta ma na celu zapewnienie lepszej skalowalności osiągów. Dodatkowo, kompleksowe rozwiązanie zebrane w jednym elemencie wymaga mniejszej liczby komponentów w porównaniu do elementów stosowanych w konwencjonalnych modułach napędowych. Istnieje także możliwość unifikacji części i ich szybkiej adaptacji do nowego środowiska pracy. To także dobry sposób na wypracowanie możliwie niskiego środka ciężkości.

Zastosowane w nowym napędzie modułowe oprogramowanie Software4Powertrain spełnia wymogi wielu klientów w zakresie dopasowania i elastyczności, a dodatkowo prowadzi do ograniczenia kosztów jego produkcji. Znaczące ograniczenie występujących interfejsów ma tą zaletę, że ogranicza ich złożoność oraz nieporozumienia wynikające z używania różnych sposobów komunikacji.

Nowy sposób chłodzenia i uzwojenia

Swoim nowym pomysłem ZF podnosi poprzeczkę także w kilku innych kwestiach, które odgrywają dużą rolę. Nowy koncept ZF w zakresie układu chłodzenia pozwala na to, aby olej przepływał bezpośrednio wokół miedzianych prętów – dokładnie w miejscu, w którym podczas pracy powstaje najwięcej ciepła. Takie rozwiązanie pozwala na lepsze osiągi przy zachowaniu tej samej masy i takiej samej przestrzeni na instalację, dzięki czemu dochodzi do podwojenia ciągłej wydajności. O tym opowiadał Roland Hintringer, szef linii produktów E-Motors.

Decydując się na takie rozwiązanie w dużej mierze można zaprzestać stosowania rzadkich pierwiastków wydobywanych na świecie i dzięki temu produkować części samochodowe w bardziej zrównoważony sposób. Opracowana przez firmę ZF technologia owijania oplotem, stanowiąca dalszy rozwój uzwojenia typu „spinka do włosów”, umożliwia łącznie o 10 % mniej miejsca na instalację. Sama głowica nawijająca jest o około połowę mniejsza niż w przypadku konwencjonalnych metod. Oznacza to, że przetwarzane jest około 10 procent mniej surowca.

Zmiany w konstrukcji skrzyń biegów

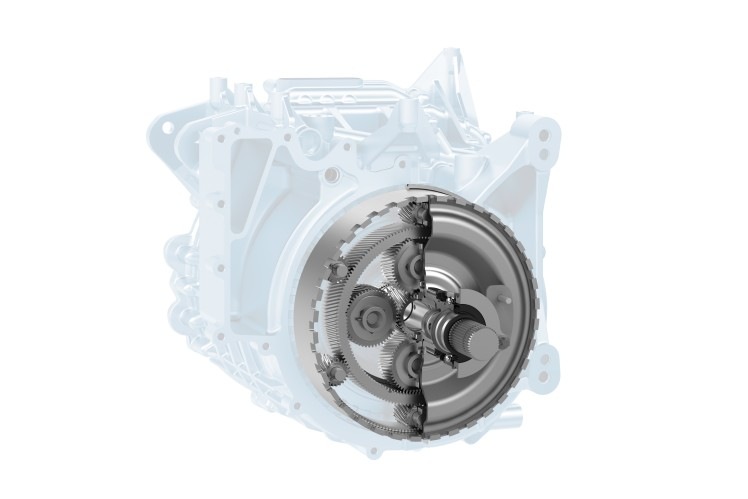

Przed ZF, jako producentem skrzyń biegów, również stoją wyzwania związane z przemianami na rynku i elektryfikacją motoryzacji. Wśród głównych wymagań dotyczących skrzyń biegów można wymienić na przykład odpowiednią liczbę biegów, integrację z pozostałymi składowymi, brak hałasów, duża wydajność, ale niska waga i równie małe koszty produkcji.

Nowa współosiowa budowa skrzyni biegów będzie składała się z dwóch nałożonych na siebie przekładni planetarnych z całkowicie zintegrowaną funkcją mechanizmu różnicowego. Jej zaletą jest także kompaktowość i stosunkowo niska waga – jest mniejsza o 25% i lżejsza o 10% w porównaniu do wcześniejszych rozwiązań. O nowej konstrukcji opowiadał Robert Peter, szef inżynierii linii produktów napędy osi.

Kilka słów o konwerterach

Na zakończenie głos zabrał dr. Carsten Goette, dyrektor linii produktów elektronika. Konwertery wysokiego napięcia (DC-DC) odgrywają dużą rolę w napędach elektrycznych zasilanych ogniwami paliwowymi. Kompensują one niskie napięcie wyjściowe i silny spadek napięcia przy dużym obciążeniu ogniw paliwowych. W związku z powyższym wymaga się od nich stabilnego napięcia zasilania systemu napędowego, wysokiej wydajności i wytrzymałości.

Nowa przetwornica wysokiego napięcia z platformy energoelektroniki ZF, która została opracowana do zastosowań w samochodach osobowych i pojazdach użytkowych, ma najwyższą wartość sprawności wynoszącą 99,6 procent.

Nowa generacja napędu elektrycznego ZF będzie dostępna na światowych rynkach w 2025 r., natomiast jego produkcja rozpocznie się znacznie wcześniej.

Komentarze