Lepiej robić jedną rzecz dobrze niż tysiąc rzeczy byle jak – ta stara zasada biznesowa sprawdza się na rynku napraw pojazdów, czego dowodem jest działalność firm takich jak Antałex. Rodzinne przedsiębiorstwo z Kujaw zajmuje się wyłącznie regeneracją tylnych belek zawieszenia samochodów – z roku na rok na coraz większą skalę. Rozmawiamy ze Zbigniewem Nowakiem, współwłaścicielem firmy Antalex.

Witold Hańczka: Jakie były początki firmy Antalex? Czy jest to standardowa dla polskiego rynku części historia małego warsztatu – w tym przypadku naprawiającego belki, który z czasem rozrósł się do rozmiarów ogólnopolskiej firmy?

Zbigniew Nowak: Czy nasza historia jest standardem dla polskiego rynku części, nie wiem, ponieważ nie mam miarodajnych danych, aby to potwierdzić. U nas faktycznie wygląda to tak, że z małego warsztatu, usługowo naprawiającego tylne belki, stopniowo przekształciliśmy się w firmę produkcyjną, która swoje wyroby z powodzeniem dostarcza do wielu odbiorców krajowych i zagranicznych.

Zbigniew Nowak: Czy nasza historia jest standardem dla polskiego rynku części, nie wiem, ponieważ nie mam miarodajnych danych, aby to potwierdzić. U nas faktycznie wygląda to tak, że z małego warsztatu, usługowo naprawiającego tylne belki, stopniowo przekształciliśmy się w firmę produkcyjną, która swoje wyroby z powodzeniem dostarcza do wielu odbiorców krajowych i zagranicznych.

Jesteśmy firmą rodzinną, współzałożycielami i współwłaścicielami firmy są bracia Krzysztof i Zbigniew Nowak. Na pewnym etapie rozwoju do kierownictwa firmy dołączył trzeci brat Marek.

Jak dużą firmą jest obecnie Antalex – jaka jest skala Waszej produkcji?

Na dzień dzisiejszy w firmie zatrudnionych jest 70 pracowników, zdecydowaną większość stanowią pracownicy produkcji. Łączna powierzchnia produkcyjna i magazynowa to około 9000 mkw., w tym ok. 1/3 to hale produkcyjne. W skali miesiąca produkujemy i dostarczamy do naszych klientów ok. 5 – 5,5 tys. sztuk odnowionych tylnych belek do rożnych modeli samochodów, co stanowi produkcję ok. 250 szt. każdego dnia roboczego.

Ścisła specjalizacja w regeneracji tylko jednego podzespołu wydaje się przedsięwzięciem ryzykownym biznesowo. Czy podobne obawy nie towarzyszyły Panu na etapie inwestowania w rozwój przedsiębiorstwa?

Wąska specjalizacja od początku działalności była podstawowym modelem biznesowym, również gdy byliśmy małym warsztatem usługowym. Wspólnie z bratem wykonywaliśmy usługę naprawy tylnej belki dla klientów, którzy przyjeżdżali do nas swoimi pojazdami z całej Polski. Naszą przewagą konkurencyjną było określanie z góry maksymalnego czasu i kosztu usługi. W ten sposób można działać tylko w wąsko wyspecjalizowanym zakresie. Świadczenie usługi w ten sposób wymaga m.in. posiadania stanu magazynowego części zamiennych, ponieważ jeżeli klient przyjeżdżał na naprawę wiele kilometrów, 100-200-300 i więcej, a po określonym czasie, przeznaczonym na pojedynczą naprawę, umówiony był kolejny, to nic nas nie mogło zaskoczyć i wówczas trudno nabywać części pod konkretną naprawę.

Taki model działania pozwolił też na zdobycie ogromnego doświadczenia w tej konkretnej dziedzinie, co na dalszym etapie rozwoju, czyli skalowania produkcji już w oparciu o sprzedaż zawieszeń, niezależnie od montażu w pojeździe, stało się podstawowym fundamentem sukcesu w owym rozwoju. Niebagatelną rolę odgrywała też umiejętność przekazania doświadczenia przez nas jako właścicieli, naszym pracownikom i wykorzystania tego doświadczenia do ułożenia i optymalizacji procesów produkcyjnych. Obecnie dysponujemy personelem z wieloletnim doświadczeniem, który doskonale potrafi nadzorować proces produkcji i wdrażać nowych pracowników, ale wiadomo, że nie było to takie łatwe na początku, tym bardziej, że zawsze podstawowym priorytetem dla nas, była jakość i trwałość naszych wyrobów.

Na rozważania o ryzyku biznesowym związanym z wąska specjalizacją nie było czasu, gdyż przez wiele lat nie nadążaliśmy z zaspokajaniem zapotrzebowania na nasze usługi i produkty. Cały czas była potrzeba zwiększania wydajności, co skutkowało ciągłą pracą nad dedykowanymi narzędziami i oprzyrządowaniem, udoskonalaniem procesów, rozbudową hal produkcyjnych itd. Nie ukrywam, że ostanie 15 lat były dla nas sporym wysiłkiem biznesowym, ale też jesteśmy dumni z tego co osiągnęliśmy.

Firma posiada swoje punkty partnerskie w kilku regionach Polski – czym się one zajmują oraz czy zamierzacie poszerzać tę sieć?

Nasze punkty partnerskie to głównie niezależne od nas warsztaty samochodowe, które posiadają u siebie pewien stan magazynowy naszych zawieszeń i klienci mogą w takim punkcie dokonać zakupu tylnej belki, również skorzystać z usługi montażu. Nie są to przypadkowe podmioty, ale firmy, które przez dłuższy czas kupowały u nas zawieszenia dla swoich klientów, montowały je w ich pojazdach. Dzięki temu mieliśmy wiedzę, że mają doświadczenie w tej dziedzinie i niejako udzielając im swojej marki, możemy mieć nadzieję, że klienci, którzy z ich usług skorzystają, będą zadowoleni. Bardzo nam zależy, aby marka Antałex zawsze kojarzona była z dobrą jakością.

Naszą sieć punktów partnerskich sukcesywnie chcielibyśmy poszerzać, ale niezmiennie współpracując tylko z zaufanymi partnerami, dlatego dzieje się to bardzo spokojnie i metodycznie.

Czy można by (z przymrużeniem oka) powiedzieć, że swój sukces zawdzięczacie francuskim producentom samochodów, którzy nie przykładają się do solidności konstrukcji tylnych belek w swoich autach? Jakie są najczęstsze powody usterki czy też zużycia tego podzespołu?

Odpowiedzieć na to pytanie jest niezmiernie trudno w konwencji ograniczonej przestrzeni wypowiedzi. Temat jest bardzo szeroki i wieloaspektowy. Nawet z przymrużeniem oka, powiedzenie, że dzięki francuskim producentom mamy co robić, ponieważ ich wyroby są nietrwałe, jest nieuprawnionym uproszczeniem i daleki byłbym od takiego twierdzenia.

Powiem tak, tylne belki, do pewnej grupy aut francuskich marek, mają specyficzną konstrukcję, absolutnie nie wadliwą czy nieudaną. Taka konstrukcja ma wiele plusów, czyli komfort jazdy i jednocześnie dobrą przyczepność auta, oszczędność powierzchni montażowej, co przekłada się na pojemność bagażnika. Wbrew pozorom plusem jest też wysoka trwałość, przy spełnieniu pewnych założeń, jest jeszcze kilka innych zalet. Niestety, a dla nas stety, serwisowanie, obsługa oraz ewentualna naprawa wymaga dość specjalistycznej wiedzy i umiejętności, które nie są powszechne, a popełniane z braku tej wiedzy i doświadczenia błędy przy obsłudze tych zawieszeń bardzo drastycznie wpływają na ich żywotność i późniejsze zadowolenie klientów. Stąd powstała opinia o słabej solidności francuskiego zawieszenia.

W grupie zawieszeń opartych na wleczonych wahaczach, mocowanych za pomocą łożysk igiełkowych na sztywnej, poprzecznej osi np. w Peugeot 206, 106 Partner, Citroen Berlingo i kilku innych modelach dawnego PSA, podstawową usterką jest zużycie ułożyskowania, które co do zasady jest bardzo trwałe i odporne na zużycie eksploatacyjne, niestety nie jest odporne na działanie wilgoci i w momencie zadziałania korozji, na miejsce pracy łożysk igiełkowych następuje ich kaskadowe uszkodzenie, czyli zatarcie się, a w końcowej fazie uszkodzenie gniazd osadzenia łożysk.

W grupie zawieszeń Renault opartej na wahaczach połączonych sztywno z „pływającą” poprzeczną belką i resorowanych za pomocą drążków skrętnych np. Renault Kangoo I, Megane I, Laguna I, podstawową usterką jest zużycie tulei – metalowo – gumowych mocowania do nadwozia. Dokładnie takie samo zużycie tulei dotyczy większości innych marek i modeli posiadających tylne zawieszenia w postaci tylnej belki, które mamy w swojej ofercie. Oprócz tego występują też uszkodzenia elementów resorujących, czyli drążków skrętnych – pęknięcie, uszkodzenia geometrii belki wskutek np. uderzenia, zużycie korozyjne.

Jak przebiega proces regeneracji tylnej belki oraz, jakie warunki musi spełniać rdzeń, by nadawał się do regeneracji?

W procesie produkcyjnym regenerowanych tylnych belek wykonujemy szereg czynności zmierzających do nadania tylnej belce takich cech, aby pełniła ona takie samej funkcje jak nowa. Niektóre czynności są wspólne dla wszystkich, a inne specyficzne dla poszczególnych referencji, w zależności od budowy danej belki. Czynności, które są wykonywane w procesie, to między innymi: identyfikacja rdzeni, demontaż na poszczególne elementy, oczyszczanie w procesie śrutowania, wyodrębnienie elementów podlegających dodatkowej obróbce skrawaniem, zabezpieczenie antykorozyjne poprzez malowanie, wymiana określonych zużytych elementów na nowe np. łożyska tylnej belki, uszczelnienia, przeguby metalowo-gumowe, jeżeli jest potrzeba to także drążki skrętne. Następnie szereg czynności przygotowujących belkę do ponownego montażu np. kalibracja gwintów, kontrola otworów montażowych.

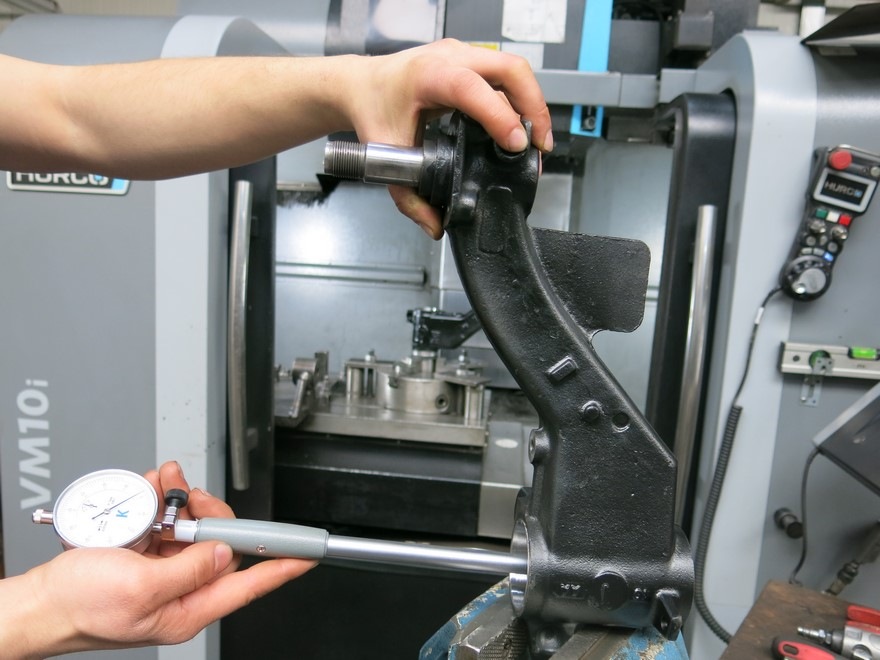

Bardzo istotną czynnością na wielu etapach i w finalnym wyrobie jest kontrola geometrii belki i jej poszczególnych elementów. Musimy być pewni, że dostarczona do klienta tylna belka jest pod tym kątem dokładnie taka, jak przewidział producent, projektując dane zawieszenie.

Firmy zajmujące się regeneracją części w Polsce często narzekają na brak wspomnianych rdzeni, czyli części, które można poddać regeneracji. Czy i Wy macie trudności z ich pozyskiwaniem?

Jeżeli chodzi o rdzenie, kupujemy je jako używane części samochodowe od wielu dostawców, głównie z auto kasacji krajowych oraz z Francji, Hiszpanii. Z pozostałych rejonów Europy w mniejszych ilościach. Bardzo istotnym rynkiem pozyskania rdzeni była Anglia, ale po wyjściu z UE i powstaniu bariery formalno – celnej dostawcy z tamtego rejonu ograniczyli bardzo działalność. Mamy dobrze zorganizowany i zoptymalizowany proces pozyskiwania rdzeni, który zaspokaja nasze potrzeby.

Antalex został partnerem specjalnym XVIII Kongresu Przemysłu i Rynku Motoryzacyjnego. Jakie działania stowarzyszenia SDCM, organizującego kongres, uważa Pan za szczególnie ważne dla Waszej firmy?

Uważam, że wszelkiego typu działania integrujące na co dzień (nie ukrywajmy) często konkurujące ze sobą podmioty rynku motoryzacyjnego, a więc producentów i dystrybutorów części samochodowych, są istotne z punktu widzenia wspólnych interesów. Interesów na polu korzystnych dla wspólnego rynku, na którym działamy, regulacji krajowych i międzynarodowych, również promocji międzynarodowej polskich podmiotów rynku motoryzacyjnego. Stowarzyszenie SDCM doskonale wpisuje się w te działania. Aktualnie w obszarze naszego zainteresowania szczególnie jest kwestia ewentualnych unormowań regulacyjnych obrotu rdzeniami.

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

e2rd, 9 października 2023, 16:15 1 0

Osoby z polskiego Forum Peugeota 405 mile wspominają Forumowego Kolegę Zbyszka!

Odpowiedz