Minął rok od uruchomienia przez firmę Bosch nowej fabryki półprzewodników w Dreźnie (Niemcy). Obiekt jest wciąż rozbudowywany, więc dopiero teraz, po raz pierwszy mogli obejrzeć go dziennikarze. Sprawdziliśmy, w jakich warunkach wytwarzane są tzw. “chipy”, czyli jedne z najbardziej pożądanych w ostatnim czasie produktów na świecie.

Fabryka półprzewodników to miliardowa inwestycja

Zakład produkcyjny w Dreźnie jest największą pojedynczą inwestycją w historii Boscha. Ze względu na kryzys półprzewodnikowy, wywołany przez pandemię, obiekt otwarto pół roku przed planowanym terminem (w czerwcu 2021 r.). Jest to nie tylko najdroższy, ale i najbardziej nowoczesny zakład w portfolio firmy. W ogromnym stopniu zautomatyzowany i zrobotyzowany, posiada także swoją wirtualną kopię w 3D. Pracownicy fabryki w codziennych zadaniach wykorzystują tzw. rzeczywistość rozszerzoną, a wiele procesów produkcyjnych można kontrolować na odległość – z placówek Boscha rozlokowanych w różnych miejscach na świecie. Przy zakładzie powstaje także centrum badawczo-rozwojowe.

Fabryka półprzewodników to ryzykowna inwestycja, wymagająca olbrzymich nakładów finansowych i wrażliwa na rynkowe zawirowania, które mogą zachwiać jej opłacalnością. Między innymi ze względu na obawy firm z branży elektronicznej przed tego typu inwestycjami, na rynku półprzewodników powstał kryzys. Jedną z jego przyczyn jest także zlokalizowanie lwiej części fabryk “chipów” w Azji. Ta sytuacja musi ulec zmianie. Obecnie, celem rządów europejskich państw oraz firm takich jak Bosch jest zwiększenie udziału Europy w światowej produkcji półprzewodników z 10 do 20% do końca 2030 r.

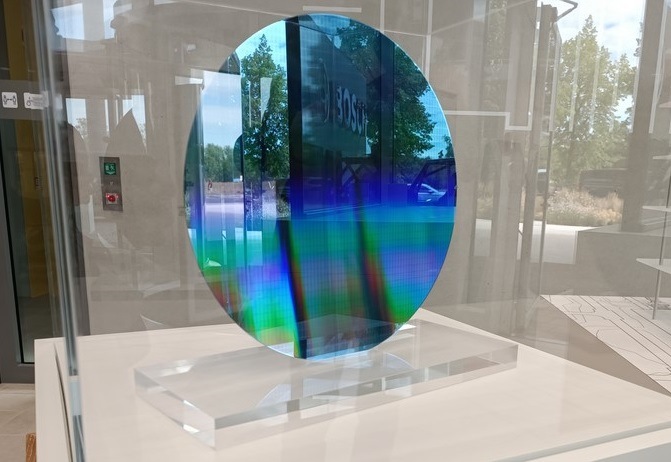

Nowy zakład produkcyjny w Dreźnie to nie pierwsze doświadczenie Boscha z półprzewodnikami. Firma posiada także zakład w Reutlingen, gdzie produkuje chipy, oparte na 150- i 200-milimetrowych płytkach od lat 70. XX wieku. W Dreźnie, obecnie odbywa się produkcja chipów na bazie 300-milimetrowych płytek. Firma pracuje tu również nad dalszą modyfikacją własnych mikroukładów elektromechanicznych (MEMS), zwłaszcza dla branży dóbr konsumpcyjnych. Wkrótce będą one produkowane także na 300-milimetrowych układach scalonych.

Jak produkuje się półprzewodniki?

Dla osób nie posiadających kompetencji inżynierskich, produkcja półprzewodników, czyli elementów bez których niemożliwe jest działanie większości współczesnych sprzętów elektronicznych (w tym wykorzystujących elektroniczne rozwiązania samochodów) jest, delikatnie mówiąc, czymś nie do końca zrozumiałym. Aby zilustrować z czym mamy tu do czynienia, zadamy pytanie otwierające:

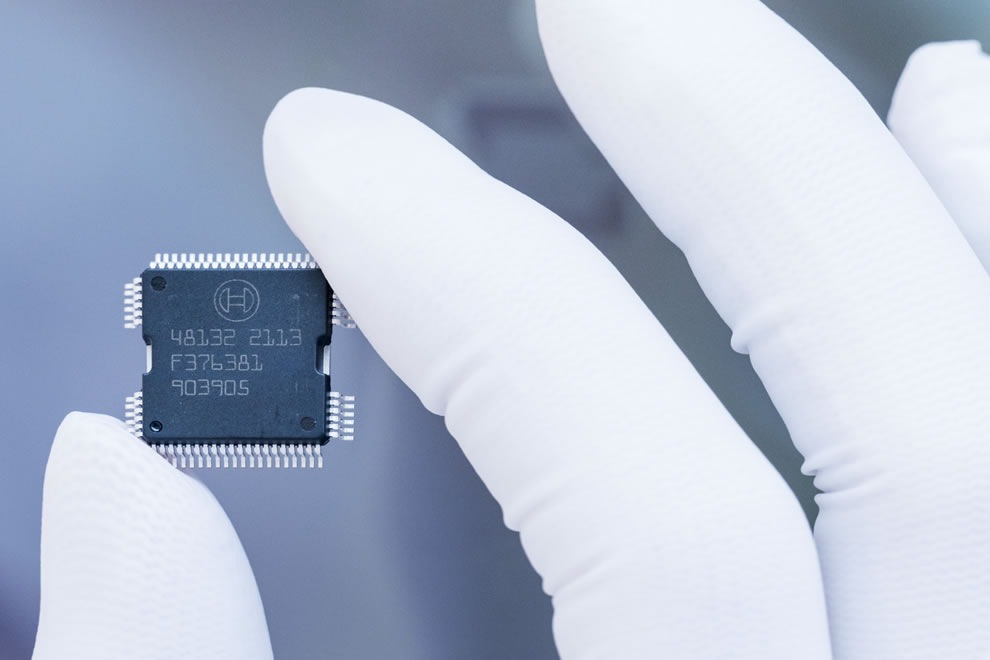

Z ilu kroków składa się proces produkcji pojedynczego “chipa”, takiego jak na zdjęciu poniżej?

a) z ośmiu

b) z osiemdziesięciu

c) z ośmiuset

Większość Czytelników zapewne domyśliła się, że prawidłowa jest odpowiedź c). Gdyby rozłożyć poszczególne etapy procesu produkcji półprzewodnika na warstwy, powstałoby coś na kształt miniaturowego drapacza chmur. Precyzyjna produkcja takich elementów musi być w pełni zautomatyzowana. Tylko roboty są w stanie zapewnić powtarzalność procesów produkcyjnych. Komponenty elektroniczne stosowane na przykład w obszarze elektromobilności muszą mieć rozmiar od 40 do 200 nanometrów. Skoro mamy tu do czynienia z miniaturowymi podzespołami, istotne jest także uzyskanie maksymalnej czystości procesu produkcji. Każde drobne zanieczyszczenie – włos czy cząstka kurzu – mogą wpłynąć na zaburzenie tego kosztownego procesu.

Utrzymanie całkowitej sterylności ogromnych pomieszczeń to nie lada wyzwanie. W tzw. “clean roomach” poruszają się co prawda tylko roboty, jednak ze względu na konieczność doglądania i korygowania procesów, a także wykonywania czynności serwisowych, nie mogą to być pomieszczenia szczelnie zamknięte. Ludzie mogą wejść do środka tylko ubrani w specjalny kombinezon. To jednak nie wszystko, powietrze w “clean roomach” jest wtłaczane od góry i zasysane przez podłogę – tak, by wszelkie drobinki nie unosiły się w powietrzu.

Podczas naszej wizyty w fabryce w Dreźnie, obserwowaliśmy produkcję wyłącznie przez szybę – nie mogliśmy wejść do głównego pomieszczenia, w którym odbywa się produkcja. Nawet w przedsionku jednak trzeba dbać o sterylność, dlatego każdy z ok. 40 zaproszonych przez Boscha dziennikarzy z całego świata, musiał ubrać taki oto kostium:

Do produkcji półprzewodników używa się rzadkich pierwiastków (jak złoto czy pallad) i związków chemicznych, otrzymywanych w warunkach laboratoryjnych. Każda fabryka jest uzależniona od dostaw takich surowców. W swojej drugiej fabryce w Reutlingen, Bosch wytwarza chipy z węglika krzemu (SiC), które znajdują zastosowanie w energoelektronice pojazdów elektrycznych i hybrydowych. Przyczyniają się one do wydłużenia zasięgu pojazdów na jednym ładowaniu o kilka procent. Bosch w swoich centrach rozwojowych wciąż analizuje możliwość wykorzystania nowych rodzajów surowców w celu zwiększenia wydajności produktów i obniżenia kosztów produkcji. Obecnie analizuje m.in. możliwość wykorzystania chipów opartych na azotku galu do zastosowań w pojazdach EV.

Hala produkcyjna fabryki Bosch w Dreźnie to sterylnie biała powierzchnia, na której umieszczono obok siebie maszyny, stanowiące kolejne “stacje” w procesie produkcyjnym półprzewodników. Chipy są umieszczane na specjalnym, okrągłym obiekcie zwanym z niemieckiego “wafer”, co można przetłumaczyć dosłownie jako “wafel”. Dlaczego jest on okrągły? Inżynierowie Boscha twierdzą, że taki kształt jest najłatwiejszy do obróbki w maszynach, ze względu na równą odległość od środka okręgu do wszystkich jego krańców. Pojedyncze chipy są wycinane z wafla dopiero na jednym z ostatnich etapów procesu.

Pomiędzy kolejnymi maszynami, wafery są transportowane przez roboty planarne. Mogą one poruszać się we wszystkich kierunkach i obracać dookoła własnej osi dzięki zjawisku lewitacji w polu magnetycznym. Do kontroli robotów w dużej mierze wykorzystywana jest sztuczna inteligencja.

Wszystkie dane w fabryce półprzewodników – pochodzące z maszyn, czujników czy produktów – są gromadzone w centralnej bazie danych. Efekt: w każdej sekundzie generowane są dane produkcyjne odpowiadające 500 stronom tekstu. W ciągu jednego dnia – ponad 42 miliony stron. Dane te są następnie analizowane przy pomocy sztucznej inteligencji. W tym procesie samooptymalizujące się algorytmy uczą się, jak na podstawie danych dokonywać przewidywań. W ten sposób procesy produkcyjne i konserwacyjne mogą być analizowane w czasie rzeczywistym. Algorytm sztucznej inteligencji może wykryć nawet najmniejsze anomalie w produktach. Te anomalie są widoczne na powierzchni płytki w postaci określonych typów błędów zwanych sygnaturami. Ich przyczyny są natychmiast analizowane, a odchylenia od procesu korygowane bezzwłocznie, zanim mogą wpłynąć na niezawodność produktu.

Wafle nie mogą być dotykane przez człowieka, dlatego także kontrola jakości czy pakowanie gotowych półprzewodników są zrobotyzowane. Nad całością kontrolę sprawują jednak inżynierowie, do których na bieżąco dostarczane są dane z całego procesu produkcyjnego. Co ważne, pełna robotyzacja fabryki oraz łączność pomiędzy urządzeniami daje możliwość koordynowania niektórych procesów z odległych miejsc. Sama produkcja jest w pełni hermetyczna – gdyby nie obecność inżynierów i serwisantów, przemieszczających się po terenie, w clean roomach niepotrzebne byłoby nawet oświetlenie.

Po zakończeniu procesu produkcji, wafery z chipami zostają przygotowane do transportu. Cały czas muszą przebywać w hermetycznym środowisku. Są pakowane w piętrowe, próżniowe pojemniki. Każdy wafel otrzymuje także dodatkową warstwę zabezpieczającą.

Czy fabryka półprzewodników w Dreźnie rozwiąże kryzys w motoryzacji?

Nowa europejska fabryka chipów jest bez wątpienia silną odpowiedzią na problemy obecnego rynku produkcji samochodów, jednak nie będzie w stanie w pojedynkę zażegnać kryzysu. Bosch będzie produkował w Dreźnie różne rodzaje półprzewodników – niektóre z nich trafiać będą do fabryk producentów samochodów, jednak warto pamiętać, że Bosch jest także producentem i dostawcą w wielu innych branżach. Wytwarzane w nowym zakładzie chipy będą pracować m.in. w elektronarzędziach Boscha, elektrycznych rowerach, motocyklach, a także w sprzęcie AGD. O chipy wytwarzane w Dreźnie będą również rywalizować zewnętrzne firmy z innych niż motoryzacja branż. Bosch chce mieć swój udział w zwiększeniu skali produkcji półprzewodników w Europie względem innych regionów świata, ale fabryka w Dreźnie nie jest magiczną receptą na kryzys. Za przykładem niemieckiej firmy musiałoby pójść wielu innych, europejskich potentatów produkcyjnych.

Plany Boscha dotyczące układów scalonych

Zwiedzanie fabryki Boscha poprzedziła konferencja prasowa z udziałem prezesa zarządu firmy, dr Stefana Hartunga. Mówił on o miliardowych nakładach finansowych, jakie zamierza przeznaczyć Bosch na rozwój mikroelektroniki.

Fabryka w Dreźnie nie pracuje jeszcze na pełnych, planowanych obrotach. W ciągu najbliższego roku jej rozbudowa pochłonie kolejne 250 mln euro, potrzebne do stworzenia dodatkowych 3 tys. mkw. powierzchni clean-roomów (obecnie cała fabryka zajmuje ok. 72 tys. mkw.). W zakładzie pracuje teraz ok. 400 osób, jednak docelowe zatrudnienie ma sięgnąć ok. 700 pracowników. Produkcja jest całkowicie zautomatyzowana, zatem Bosch poszukuje nie tyle pracowników fizycznych, co utalentowanych inżynierów i specjalistów IT. Poszukuje ich nie tylko w Niemczech, obecnie w fabryce zatrudnieni są reprezentanci łącznie 20 krajów świata. Wkrótce zaczną działać dwa nowe centra badawczo-rozwojowe Boscha w Dreźnie i Reutlingen. Łączny koszt ich budowy wyniesie 170 mln euro.

Badania potwierdzają wzrost popytu na półprzewodniki: jeszcze w 1998 roku, według danych organizacji ZVEI, wartość mikroelektroniki w nowym samochodzie wynosiła 120 euro. Do 2018 roku wartość ta wzrosła do 500 euro, a w 2023 roku ma przekroczyć 600 euro.

Więcej o szczegółowych planach Bosch dotyczących mikroelektroniki można przeczytać w TYM ARTYKULE.

Drezdeński Bosch TECH DAY

Wizytę dziennikarzy w fabryce półprzewodników w Dreźnie, Bosch postanowił połączyć z wydarzeniem TECH DAY, czyli prezentacją najnowszych osiągnięć technologicznych firmy – już obecnych na rynku lub będących jeszcze w fazie prototypu. Przed pandemią imprezy tego typu były organizowane regularnie, m.in. na torze Boxberg. Tym razem na kilku stoiskach ekspozycyjnych Bosch pokazał swoje osiągnięcia związane nie tylko z branżą motoryzacyjną, ale także sprzętem AGD.

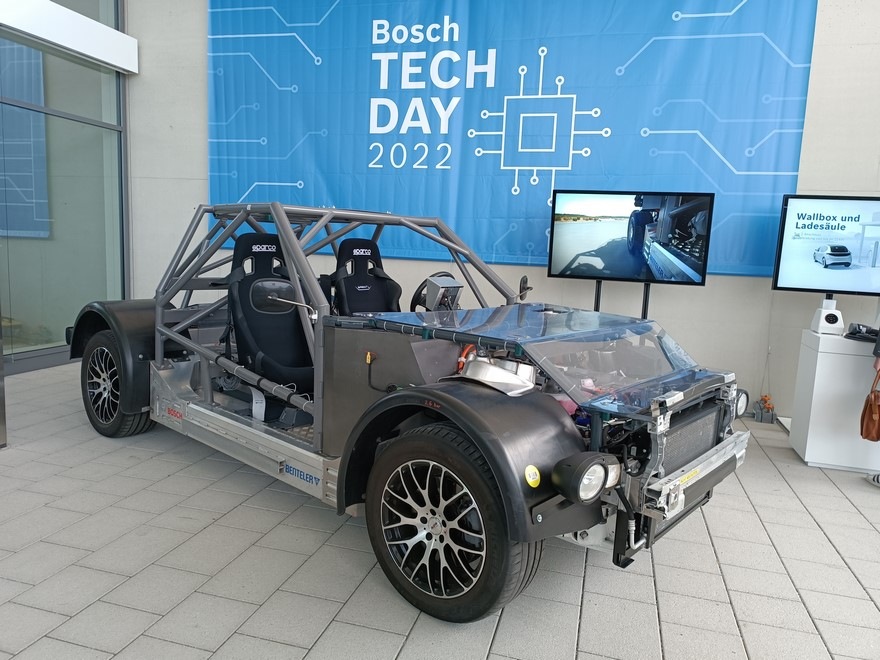

Nie mogło zabraknąć oczywiście pojazdu, wykorzystywanego do testów infrastruktury czujników, radarów i lidarów, związanych z systemami wsparcia kierowcy ADAS oraz jazdą autonomiczną. W takich pojazdach Bosch sprawdza działanie swoich prototypów w warunkach drogowych. Wśród zaprezentowanych urządzeń znalazły się radary i lidary, których zadaniem jest wykrywanie przeszkód podczas jazdy w pełni autonomicznej, radary odczytujące znaki drogowe czy ultrasoniczny czujnik, wykorzystywany przy automatycznym parkowaniu. Bosch wykorzystuje kombinację wielofunkcyjnej kamery oraz przednich i narożnych czujników radarowych zainstalowanych z przodu i po bokach pojazdu.

Bosch zaprezentował także pojazd demonstracyjny, wykorzystujący specjalne modułowe, skalowalne podwozie, które niemiecki producent opracował wraz z włoską firmą BENTELER. Podwozie powstało z myślą o samochodach z napędami elektrycznymi, służy jako platforma rozwojowa dla pojazdów z napędem elektrycznym. Pozwala producentom na szybkie tworzenie prototypów i w efekcie wcześniejsze wypuszczanie na rynek nowych modeli. Wszystko, dzięki łatwej integracji podwozia z poszczególnymi modułami: napędowymi, kierowniczymi, hamulcowymi, wytwarzanymi przez Bosch i innych dostawców OE.

Bosch zaprezentował także stanowisko, na którym wytłumaczył zasadę działania robotów plenarnych, pracujących w fabryce półprzewodników, stoisko motocyklowe, gdzie pochwalił się nowymi rozwiązaniami dedykowanymi jednośladom (aktywny tempomat ACC, radar z czujnikiem martwego pola, interfejs pozwalający na korzystanie z aplikacji ze smartfona na ekranie multimedialnym motocykla).

Ciekawostką dla osób związanych z branżą motoryzacyjną były stoiska prezentujące urządzenie do przygotowywania potraw (odpowiedź na popularnego Thermomixa?), a także elektroniczny przyrząd do… hodowania roślin w domowych warunkach. Produkty te nie są na razie dostępne na polskim rynku. Bosch rozwija się także na rynku fitness. Przygotowuje rozwiązania dla opasek sportowych, które będą potrafiły m.in. samodzielnie wykrywać wykonywane ćwiczenia i zliczać liczbę powtórzeń.

Oczywiście, we wszystkich prezentowanych na wystawie urządzeniach, kluczową rolę odgrywają półprzewodniki.

Komentarze