Projektowanie, produkcja i kontrola zaworów silnikowych otoczone są tajemnicą. Nic w tym dziwnego, ponieważ mimo że zawór to stosunkowo niewielka część, to ma decydujący wpływ na osiągi silnika, a także jego trwałość. Czterosuwowe silniki spalinowe zawsze były wyposażone w zawory, choć ich wygląd, położenie, materiały wykonania i obciążalność zmieniały się na przestrzeni dziesięcioleci.

Konstrukcja, wytrzymałość termiczna i materiały

Złożoność zaworów wydechowych i dolotowych jest z termotechnicznego punktu widzenia podobna do złożoności tłoka: są one narażone na bardzo duże obciążenie podczas pracy, a różnicę temperatur na powierzchni zaworu można liczyć w setkach stopni Celsjusza. Podczas pracy temperatura wynosi średnio 300-600°C na zaworze dolotowym i 600-900°C na zaworze wydechowym, choć rozkład temperatur jest bardzo nierównomierny. Dodatkowym obciążeniem są naprężenia mechaniczne.

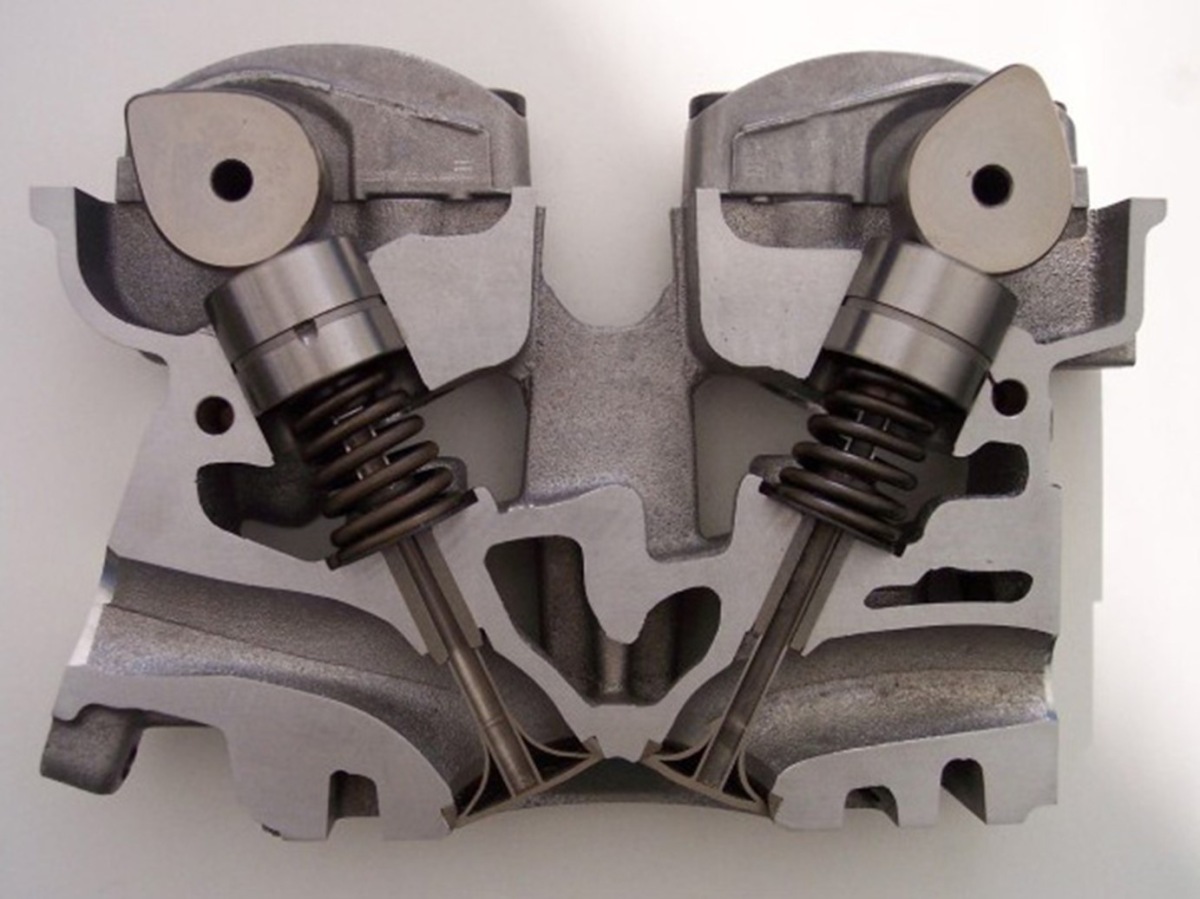

Znaczna część ciepła wytwarzanego przez silnik spalinowy występuje w głowicy cylindrów, a zawory znajdują się w samym jej środku (przynajmniej w przypadku silnika górnozaworowego, ale o tym później). Dlatego ważne jest, aby otoczenie czoła zaworu w głowicy cylindrów było odpowiednio chłodzone, ponieważ jest to jeden z punktów, przez które może uciekać ciepło – drugim jest prowadnica trzpienia zaworu. Ciepło w zaworze przepływa zatem w kierunku trzpienia zaworu i jest przenoszone do głowicy cylindrów.

Ponieważ obciążenie termiczne zaworów wydechowych i dolotowych nie jest jednakowe, niekoniecznie są one wykonane z dokładnie tego samego materiału. Jeśli do wykonania zaworu wydechowego wymagany jest materiał o wysokiej odporności termicznej, jest on zwykle wykonany ze stali austenitycznej. Jednak jej przewodność cieplna jest znacznie gorsza w porównaniu ze stalą martenzytyczną. Czasami jednak ta zaleta staje się wadą, dlatego np. zawór o tak zwanej wydrążonej konstrukcji jest wyposażony w chłodzenie sodem. Może się to wydawać zaskakujące, ale dzięki tej modyfikacji temperatura płytki zaworu może zostać obniżona nawet o 100°C podczas pracy. Wnętrze trzpienia zaworu jest w około 60% wypełnione sodem, który zamienia się w ciecz w temperaturze około 97 °C i w gaz w temperaturze 880 °C, zwiększając tym samym efektywność transferu ciepła z płytki zaworu do trzpienia, skąd jest ono następnie przekazywane do prowadnicy trzpienia zaworu.

W przeciwieństwie do zaworu dolotowego, zawór wydechowy może być wykonany tylko z wysoce żaroodpornych i odpornych na pękanie, wysokostopowych (a więc nie samoutwardzalnych) stali. Od dziesięcioleci popularnym materiałem jest stal chromowo-niklowo-molibdenowa, do której przyspawana jest doczołowo płytka zaworu ze stopu chromowo-niklowo-manganowego. Zawór dolotowy jest zwykle wykonany ze stali chromowo-niklowej, chyba że obowiązują specjalne wymagania.

Powierzchnia zaworu musi spełniać zupełnie inne wymagania niż strefa pod powierzchnią. Twarda, odporna na zużycie powierzchnia jest wymagana na zewnątrz, ale cały zawór nie może się z niej składać, ponieważ pękłby niemal natychmiast, gdyby stracił swoją elastyczność. Dlatego w produkcji zaworów stosuje się utwardzanie powierzchniowe; powierzchnie narażone na ścieranie, koniec trzpienia zaworu i powierzchnie czołowe zaworu są utwardzane przez nałożenie warstwy węglika (tzw. natryskiwanie stellitem) lub przez wspomnianą już obróbkę cieplną.

W przypadku silników wyścigowych i sportowych zdarza się również, że ze względu na nadmierną masę zaworów stalowych, zawory nie są w stanie otwierać się i zamykać wystarczająco szybko, więc obecnie można znaleźć zawory tytanowe zarówno po stronie dolotowej, jak i wydechowej. Ich produkcja jest skomplikowana, a koszt kilkukrotnie wyższy niż w przypadku najlepszej jakości stali.

Płytka sprężyny musi być zamocowana na końcu trzpienia zaworu. Istnieje wiele różnych rozwiązań tego problemu. Jedną z najprostszych form jest trzpień mocujący włożony przez otwór w trzpieniu zaworu, który utrzymuje płytkę sprężyny. Inna popularna konstrukcja posiada dwa stożkowe kliny blokujące – w tym przypadku samo napięcie sprężyny utrzymuje kliny na miejscu. Droższym, ale bardziej precyzyjnym rozwiązaniem jest układ, w którym luz zaworu można regulować z dużą precyzją za pomocą płytki wkręconej w gwintowany wewnętrznie trzpień zaworu.

W przypadku intensywnie eksploatowanych silników dąży się do wydłużenia żywotności zaworów, dlatego wyposażone są we wbudowany mechanizm obrotowy. Gdy zawór się otwiera, sprężyna zaworu opiera się na kulkach za pośrednictwem sprężyny tarczy mechanizmu obrotowego. Pod obciążeniem kulki obracają się, uruchamiając płytkę sprężyny i zawór. Ponieważ obrót ten jest powtarzany, koniec trzpienia zaworu i płytka zawsze zużywają się równomiernie i pozostają wolne od osadów. W praktyce rozwiązanie to zostało zmodyfikowane w taki sposób, że obrotnica zaworu została umieszczona po stronie sprężyny zaworu od strony głowicy cylindra, ponieważ w ten sposób bezwładności występujące podczas pracy są mniejsze. Jednym z pierwszych tego typu rozwiązań były silniki V8 samochodów ciężarowych firm ZIL i Mercedes-Benz.

Rozmiar i liczba zaworów

Podstawowym celem przy wymiarowaniu zaworu jest zapewnienie jak najbardziej wydajnej wymiany ładunku w cylindrach. Można to osiągnąć, jeśli zawory mają największą możliwą średnicę. Należy zauważyć, że rozmiar zaworów dolotowych i wydechowych ma różny wpływ na jakość wymiany ładunku. Gdy otwiera się zawór wydechowy, tłok wypycha spaliny z komory cylindra, jednak gdy otwiera się zawór dolotowy (w przypadku silnika wolnossącego), tylko podciśnienie tłoka pomaga w dopływie powietrza, co oznacza różnicę ciśnień wynoszącą zaledwie kilka dziesiątych bara. Potrzeba jak największej średnicy dotyczy więc w znacznie większym stopniu zaworu dolotowego, dlatego warto go powiększyć nawet kosztem zwiększenia rozmiaru zaworu wydechowego. W przypadku silników wolnossących, płytki zaworów dolotowych są średnio o 20% większe niż płytki zaworów wydechowych.

Nawet dziś wybór liczby zaworów dla danego cylindra nie jest całkowicie jednolity. W najczęściej stosowanych silnikach typu DOHC dominują dwa zawory dolotowe i dwa wydechowe, ale istnieją również konstrukcje pięcio- i dwuzaworowe. Dobrym przykładem tego ostatniego jest rodzina silników HEMI: w tym przypadku zastosowanie jednego zaworu dolotowego i jednego wydechowego jest techniczną koniecznością, ponieważ półkulista komora spalania nie może pomieścić czterech zaworów bez drastycznego zmniejszenia ich wymiarów.

Komentarze