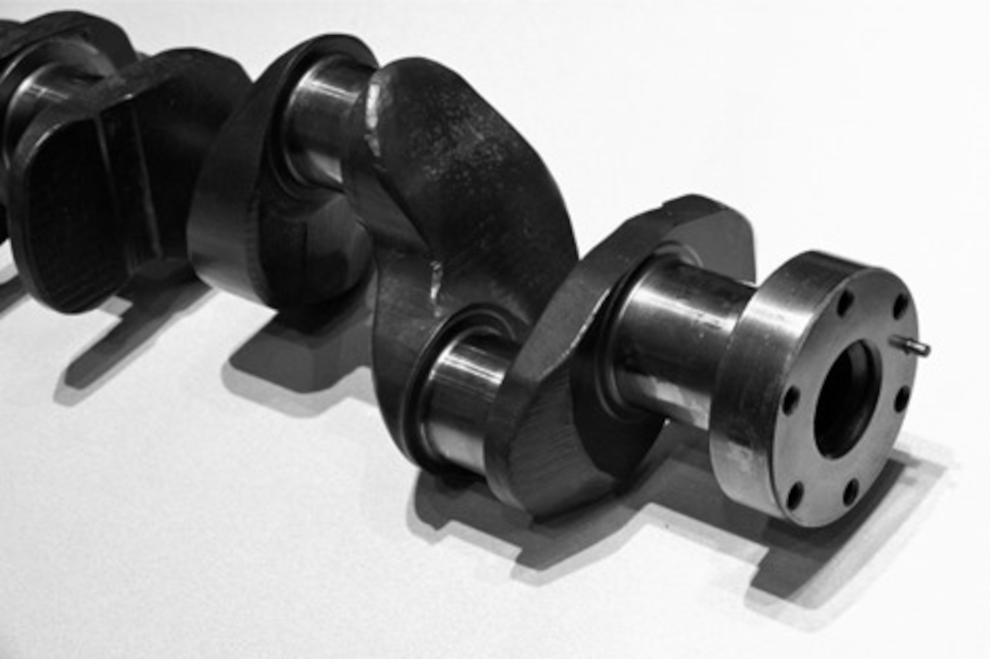

Komponent silnika spalinowego, nazywany wałem korbowym, o którym często się mówi, a niewiele osób zna jego dokładne przeznaczenie. Wał korbowy jest często określany jako najważniejszy element silnika spalinowego, gdyż stabilność jego działania wpływa na każdą inną część, z którą jest połączony.

Ogólny opis i konstrukcja wału

W silniku spalinowym moment obrotowy jest przenoszony na napęd za pośrednictwem wału korbowego, a następnie sprzęgła. Ponieważ wał korbowy jest pierwszym elementem, który wykonuje ruch obrotowy, jest to również pierwszy element, który przejmuje siły z naprzemiennego ruchu zespołu tłoka i korbowodu, przekazując je dalej w postaci momentu obrotowego. Można stwierdzić, że wał korbowy stanowi kręgosłup silnika, a jego konstrukcja determinuje strukturę silnika.

Kształt wału korbowego zależy przede wszystkim od liczby cylindrów, trybu pracy silnika i sekwencji zapłonu. Wał korbowy musi zostać odpowiednio osadzony, nasmarowany, wyważony i złożony, co przyczynia się do wyjątkowo wysokiego stopnia jego skomplikowania. Konstrukcja i parametry geometryczne wału korbowego są zasadniczo określone przez ograniczenia obecnej technologii produkcji. Nawet jeśli dwa silniki mają taki sam skok, rozstaw i liczbę cylindrów czy łożysk, ich wały korbowe mogą się różnić, jeśli są wytwarzane przy użyciu różnych technologii produkcji.

Naprężenia

Główne naprężenia na wale korbowym silnika zasadniczo pochodzą z okresowych sił wynikających z pracy silnika. Ich dokładne zrozumienie utrudnia fakt, że są one różne, nie tylko w każdym punkcie wału korbowego, ale także w każdym jego położeniu. Główne naprężenia zginające i skręcające z reguły nakładają się na siebie, podczas gdy naprężeń ścinających nie bierze się w ogóle pod uwagę.

Siły napędowe działające na wał korbowy zmieniają się wraz ze zmianą kąta obrotu wału. W rezultacie zmienia się również wielkość momentu obrotowego. W martwych punktach jest on równy zeru, ale wartość szczytowa obciążająca wał korbowy wielokrotnie przekracza znamionowy moment obrotowy silnika. Można zatem zauważyć, że podczas pracy silnika wał korbowy jest regularnie narażony na znacznie większe naprężenia niż wynikałoby z wytrzymałości przeciętnego silnika. Ponadto dodatkowe naprężenia pochodzą od sił masowych, szczególnie w przypadku silników wysokoobrotowych, a ze względu na elastyczne zginanie wału, koło zamachowe jest również obciążone dodatkowym momentem obrotowym. Literatura techniczna nazywa całość dodatkowych naprężeń wału korbowego powyżej znamionowego momentu obrotowego „ślepym obciążeniem pierwszego rzędu” lub „ślepym momentem obrotowym”.

Z nazwy można się domyślić, że oprócz pierwszego rzędu istnieje również obciążenie drugiego rzędu, które jest sumą obciążeń wynikających z drgań skrętnych, poprzecznych lub wzdłużnych o wysokiej częstotliwości, w zależności od prędkości silnika.

Ze statycznego punktu widzenia wał korbowy jest prętem z łożyskami w kilku miejscach. Za pomocą równań Clapeyrona można określić reakcje łożysk, ale jednocześnie ostateczny wynik długich i skomplikowanych obliczeń jest nadal niepewny, ponieważ skrzynia korbowa, która obejmuje miejsca łożysk, jest elastyczna, nawet jeśli w mniejszym stopniu niż wał korbowy i odkształca się razem z nim pod obciążeniem.

Proces projektowania jest jeszcze bardziej skomplikowany, gdy uwzględni się niewspółosiowość głównych czopów i otworów na czopy. Te czysto teoretyczne obliczenia przyprawiają nawet samych inżynierów o ból głowy, dlatego stosują oni uproszczenia oparte na doświadczeniu zdobytym podczas eksploatacji sprawdzonych wałów korbowych w przeszłości.

Ogólnie rzecz biorąc, pełne zagłębianie się w teoretyczne obliczenia dotyczące wałów korbowych jest stratą czasu. Najważniejszą rzeczą jest określenie napięć szczytowych, dostosowanie metodologii sprawdzonych w przeszłości konstrukcji i wykonanie obliczeń oscylacyjnych w celu wyeliminowania niebezpiecznych prędkości rezonansowych.

Produkcja wału i wybór materiałów

Produkcja elementu konstrukcyjnego zależy od jego projektu, który z kolei zależy od jego wielkości. Zupełnie innej technologii wymaga produkcja wału korbowego do małego, dwusuwowego, jednocylindrowego silnika, a innej – do dużego, wolnoobrotowego silnika wysokoprężnego z wieloma korbami. Ich jedyną wspólną cechą jest to, że wszystkie są wykonane w konstrukcji dzielonej.

Jak wspomniano wcześniej, różne metody produkcji będą skutkować różnymi wałami korbowymi nawet przy tych samych parametrach początkowych. Dlatego też uzasadnione jest zaangażowanie w projekt specjalistów na wczesnych etapach planowania, którzy potrafią określić, czy pomysł projektanta jest wykonalny z punktu widzenia dostępnej technologii produkcyjnej.

Najprostszym i jednocześnie najdroższym procesem jest proces skuwania czy też żłobienia, w którym wał jest formowany z litego, cylindrycznego kawałka metalu. Powoduje to nie tylko ogromną stratę materiału i czasu, ale także utratę wytrzymałości z powodu włókien naruszonych podczas cięcia, co jest również poważną wadą pod względem nośności materiału. Ta technologia jest stosowana do produkcji na małą skalę przy użyciu niestopowych stali konstrukcyjnych.

Odlewanie jest przeciwieństwem poprzedniej technologii. Proces jest znacznie szybszy i ma lepszy wskaźnik wykorzystania materiału. Czopy odlewanej osi mają dobre właściwości nawet bez dodatkowej obróbki, a przeciwwagi nie wymagają późniejszego wzmocnienia. Zazwyczaj są one wykonane z żeliwa sferoidalnego lub specjalnego odlewu staliwnego.

Trzecim rozwiązaniem jest kucie matrycowe, które jest bardzo popularnym rozwiązaniem do produkcji płaskich wałów korbowych. W przypadku mniejszych silników samochodowych, stal niestopowa zawierająca 0,45-0,5 % węgla może być uszlachetniona przy ciśnieniu do 8-900 MPa. Zastosowanie znacznie droższych stopów chromowo-niklowych, molibdenowych lub wanadowych jest typowe dla silników o wyższych wymaganiach.

Ważną czynnością jest obróbka cieplna wału korbowego, która może polegać na pośrednim lub końcowym odprężeniu i uszlachetnieniu, gdy wał jest jeszcze w stanie surowym lub utwardzaniu powierzchni przed obróbką wału do ostatecznych wymiarów. Dokładne przestrzeganie procedury obróbki cieplnej jest niezbędne, aby materiał zachował pożądaną strukturę i właściwości wytrzymałościowe.

Komentarze