Początki koła sięgają niepamiętnych czasów i dziś już nie jesteśmy w stanie stwierdzić, kiedy dokładnie ludzkość je wynalazła. Mimo niewątpliwego postępu, jaki dokonuje się w branży motoryzacyjnej, pierwotne przeznaczenie koła pozostaje takie samo i nie wydaje się, żeby miało się to zmienić w najbliższej przyszłości. W tym artykule postaramy się opisać budowę koła, sposób jego mocowania, jak również możliwe kierunki jego rozwoju.

Koło i jego elementy

Koło składa się z piasty połączonej z felgą, z której w przypadku niektórych pojazdów można dalej wyodrębnić szprychy i obręcz. Obręcz styka się bezpośrednio z oponą, zaś szprychy z układem napędowym. W większości dzisiejszych samochodów podział ten nie ma znaczenia, ponieważ części te są zespolone w jeden element zwany – jak wspomniano wyżej – felgą.

Felga przymocowana jest do piasty koła przy pomocy rozmieszczonych współśrodkowo śrub wzdłuż okręgu, którego średnica w pojazdach osobowych mieści się w zakresie od 90 od 120 mm. Liczba punktów mocowania zależy od typu samochodu, choć zazwyczaj są 4 lub 5 na każdej feldze.

W niektórych samochodach spotyka się obecnie rozwiązania umożliwiające mocowanie koła na jedną montowaną fabrycznie śrubę centralną. Konstrukcja ta jest znacznie droższa niż rozwiązania tradycyjne. W pojazdach ciężarowych koła wyposażone są w większą liczbę punktów mocowania rozmieszczonych na znacznie większym okręgu.

W celu ochrony felg aluminiowych często stosowanym zabezpieczeniem jest mocowana wtykowo nakładka. Mówiąc o kole nie możemy pominąć opony, choć o tym elemencie mówiliśmy sporo w innych artykułach.

Mocowanie kół

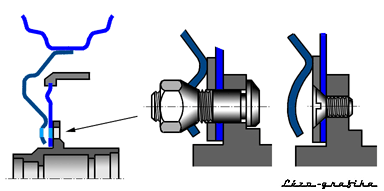

Felgę nakłada się współśrodkowo na piastę. W prawidłowym centrowaniu pomagają nakrętki stożkowe. W przypadku samochodów ciężarowych wykorzystujących podwójne koła konieczne jest oczywiście wyśrodkowanie obu kół.

Należy zauważyć, że do mocowania stalowych felg stosuje się śruby półkuliste, natomiast te wykonane ze stopów lekkich praktycznie zawsze montowane są na śruby stożkowe.

Obręcz felgi

Felgi samochodów osobowych mają zawsze wysokie kołnierze.

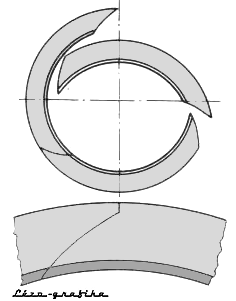

Średnica samej obręczy jest mniejsza niż średnica zewnętrzna felgi, więc jedyną metodą montażu opony jest upakowanie jej stopki w rowkach wykonanych po obu wewnętrznych stronach kołnierza.

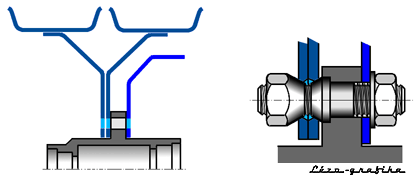

W większych pojazdach ciężarowych zdarza się czasami, że kołnierze felgi można wypiąć, naciągnąć oponę, a następnie zatrzasnąć z powrotem kołnierze, podobnie jak robi się z pierścieniami tłokowymi.

Jeśli ze względu na rozmiar kołnierza nie można go po prostu wypiąć, do jego montażu wykorzystywany jest specjalny pierścień.

W świecie samochodów ciężarowych istnieją różne rozwiązania szczególne. Na poniższym obrazku przedstawiono rozbieralną felgę z tą różnicą, że zamiast zdejmowanych kołnierzy istnieje możliwość demontażu samej obręczy, podzielonej – niemal promieniowo – na trzy sekcje.

Dzięki temu po zamontowaniu trzeciej części, opona pozostaje na swoim miejscu, a cała konstrukcja nie rozpada się. Koła takie są zazwyczaj przymocowywane do szprych przytwierdzonych do tarczy koła za pomocą wypustek w kształcie litery „U”.

Materiały stosowane do produkcji felg

Felgi stalowe wykonane są ze specjalnego stopu stali o elastyczności zbliżonej do stopów lekkich, ale o znacznie lepszych parametrach wytrzymałościowych. Felgi stalowe są tańsze i prostsze w utrzymaniu w porównaniu do felg z metalów lekkich, choć są również cięższe i występują w mniej różnorodnej gamie wzorów.

Stopy aluminium lub magnezu są zazwyczaj lżejsze przy tej samej wytrzymałości, zapewniają lepsze przewodnictwo cieplne i często cechuje je bardziej estetyczny wygląd w porównaniu do felg stalowych.

Najwcześniejsze felgi lekkie były wykonane ze stopu magnezu. W latach 60. udoskonalenia w zakresie odlewania aluminium pozwoliły na produkcję bezpieczniejszych kół odznaczających się mniejszą kruchością.

W miarę postępujących udoskonaleń w zakresie odlewnictwa, felgi aluminiowe z czasem zaczęły wypierać magnezowe.

Nie da się jednak ukryć, że w dziedzinie odlewnictwa magnezu również nastąpiło wiele ulepszeń, dlatego oba te metale są obecnie wykorzystywane w felgach klasy premium ze względy na ich niezwykle niski ciężar właściwy. W efekcie zarówno za rynku OEM, jak i aftermarketowym możemy obecnie znaleźć felgi z połączeniem stopów aluminium i magnezu.

Głównym powodem popularności tych metali w produkcji felg jest szczególna rola ich lekkości i konstrukcji, zwłaszcza w dobie boomu na samochody typu SUV, w których masywne koła stanowią duże obciążenia dla podwozia.

Jeśli chodzi o rozmiary felg, to należy wspomnieć o ich klasyfikacji i numerach ET, ale to temat na osobny artykuł, więc tutaj nie będziemy się nim dłużej zajmować.

Przy wytwarzaniu felg stosowane są następujące procesy produkcyjne:

- Kucie

- Montaż (z kilku elementów kutych)

- Odlewanie wysokociśnieniowe

- Odlewanie niskociśnieniowe

- Odlewanie grawitacyjne

Wizja przyszłości kół pojazdów

Wraz ze wzrostem masy pojazdów, a co za tym idzie, wzrostem wymaganej siły hamowania, ciepło wytwarzane podczas hamowania stało się większym problemem. W dzisiejszych czasach ważna jest sprawność, z jaką koła odprowadzają ciepło z elementów układu hamulcowego lub są w stanie je ochłodzić.

Jednym z takich rozwiązań jest wentylowana felga koła w samochodzie model Lexus UX, która po obu stronach ma przegrody powietrzne poprawiające chłodzenie hamulców i zmniejszające zawirowania powietrza wzdłuż ściany bocznej pojazdu.

Wysiłki w kierunku większej aerodynamiki skupiają się obecnie na felgach, a wszystko po to, aby zapewnić mniejsze zużycie energii w samochodach elektrycznych przy wysokich prędkościach.

Zmniejszenie oporu powietrza jest oczywistą koniecznością, ale pojazdy elektryczne muszą spełniać o wiele bardziej rygorystyczne standardy w zakresie aerodynamiki.

Wydaje się, że w najbliższej przyszłości to one będą stanowić główne wyzwanie dla ekspertów rynku kół pojazdów.

źródło: en.wikipedia.org, strony producentów

Komentarze