W środowisku warsztatowym codziennością jest spawanie i obróbka metali. O ile jednak niegdyś samochody były wykonywane z dużo większej liczby podzespołów metalowych, tak obecnie coraz szerzej wykorzystuje się tworzywa sztuczne. Główne powody są dwa – obniżenie zarówno masy pojazdu, jak i kosztów produkcji.

Temat spawania plastików nie jest nowy, a niewiele osób zdaje sobie sprawę z tego, że spawaniu można poddać różne tworzywa sztuczne, które podczas tego procesu stają się termoplastyczne. Można więc elementy wykonane z takich materiałów naprawiać, przekształcać czy modernizować. Proces spawania to mówiąc najogólniej, łączenie ze sobą krawędzi tworzyw za pomocą spoiwa, w podobny sposób, jak robi się to przy „klasycznym” spawaniu metalu, jednak przy wykorzystaniu innego urządzenia, spoiwa i przy pracy w dużo niższej temperaturze.

Co możemy pospawać?

Takich elementów w samochodzie jest całkiem pokaźna liczba. Począwszy od osłony silnika przez układ dolotowy, obudowę filtra powietrza, różnego typu mocowania np. osprzętu silnika czy reflektorów, aż po spawanie zderzaków, a nawet elementów wnętrza.

Warto wspomnieć, że taki sposób naprawy może się czasem okazać dla klienta jedynym sensownym rozwiązaniem. Zastosowanie tej usługi będzie przydatne w przypadku pojazdów, do których dane elementy będą trudno dostępne jako zamiennik, a oryginalny będzie się znajdować poza zasięgiem portfela klienta lub po prostu jego wymiana będzie nieopłacalna.

O czym należy pamiętać podczas spawania?

Zanim rozpocznie się przygodę ze spawaniem plastików i podejmie decyzję o wprowadzeniu takiej usługi w warsztacie, warto zapoznać się z podstawowymi błędami, których należy się wystrzegać podczas pracy z tworzywami sztucznymi.

Przygotować odpowiednio powierzchnię

Tak, jak ma to miejsce w przypadku spawania metali, tutaj również trzeba powierzchnię łączenia elementów zeszlifować, zeskrobać ze zbędnych zabrudzeń czy tlenków, ponieważ spaw może wówczas nie być wystarczająco mocny. Do oczyszczenia powierzchni warto korzystać zarówno z metody mechanicznej, np. ze skrobaków oraz szlifierek kątowych, które dadzą możliwie najlepszy efekt, jak i metody chemicznej, np. z odtłuszczaczy na bazie acetonu lub izopropanolu. Eksperci radzą również, aby podczas prac z materiałem, korzystać również ze zszywarki do plastiku, która ułatwia proces spawania, wstępnie ustawiając łączenia materiałów.

Dobrać odpowiednie spoiwo do materiału

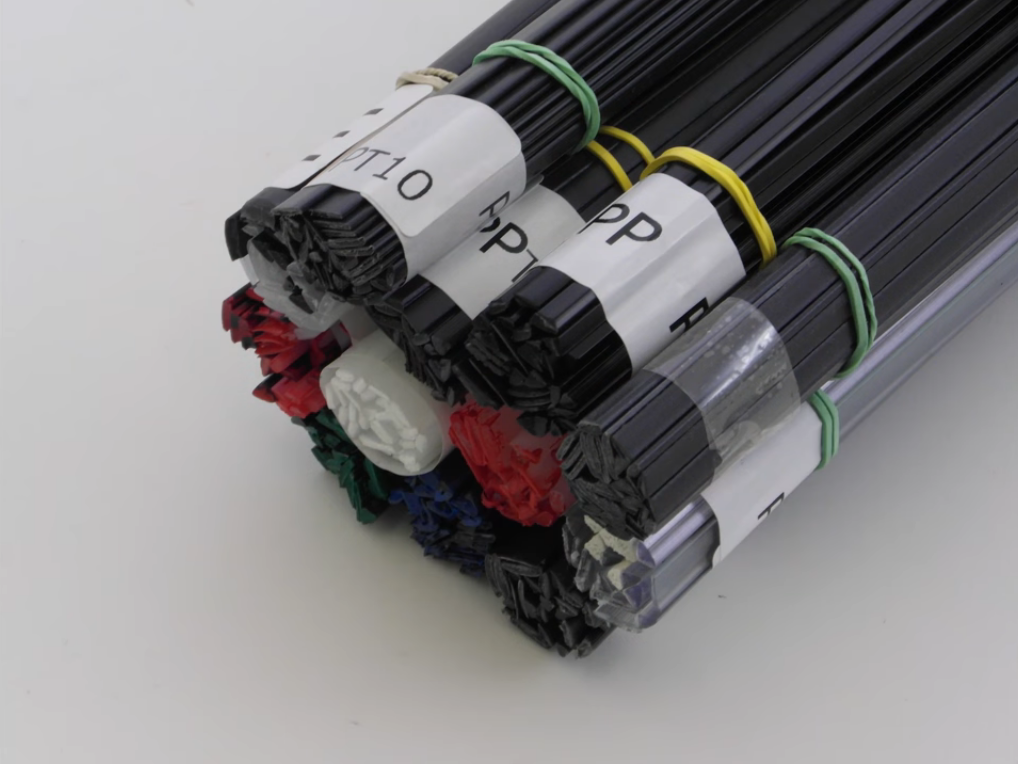

Początkowo spawany element wydaje się trwale połączony, jednak po ostygnięciu i próbie oderwania spoiwo odchodzi bez najmniejszych problemów. Źle dobrane spoiwo do materiału to jeden z najczęściej popełnianych błędów. Prawidłowe określenie spawanej powierzchni jest niezbędne, żeby uzyskać zadowalający efekt. W tym przypadku nie mniej ważne jest odpowiednie dobranie drutu. Jeśli sytuacja tego wymaga, można wykonać próby spawania kilkoma rodzajami elektrod, ponieważ nie zawsze należy się sugerować tylko oznaczeniem.

Sprawdzić temperaturę spawania tworzywa

Przed rozpoczęciem spawania należy sprawdzić temperaturę, w jakiej dane tworzywo będzie najbardziej termoplastyczne. Każde spoiwo ma swoje specyficzne właściwości w danym zakresie temperaturowym. Zbyt niska temperatura nie wtopi spoiwa, co będzie skutkować brakiem wytrzymałości pospawanego elementu, natomiast zbyt wysoka temperatura może doprowadzić do przegrzania materiału. Aby dobrać odpowiednią temperaturę, należy odczytać symbol z danego elementu i dobrać odpowiedni rodzaj tworzywa. Tabela przykładowych rodzajów tworzyw i zakresu temperatur spawania:

| Tworzywo | Temperatura spawania |

| PP (polipropylen) | 270-310°C |

| PE (polietylen) | 260-310°C |

| PVC (polichlorek winylu) | 300°C lub 400°C |

| PC / PC-U (poliwęglan) | 320-360°C |

| ABS / ABS-U (akrylobutylostyren) | 310-350°C |

| PA (poliamid) | 400°C |

Zapewnić docisk materiału podczas spawania

Odpowiednio dobrana temperatura może nie wystarczyć, by trwale zespawać ze sobą dane elementy. Może się zdarzyć, że przy zbyt małym docisku drut spawalniczy nie połączy się w prawidłowy sposób ze spawanym materiałem.

Rozgrzać obie powierzchnie styku

Podczas procesu spawania należy nagrzewać oba łączone ze sobą elementy gorącym powietrzem. Grzanie powierzchni uzależnione jest od grubości naprawianych elementów, więc należy pamiętać o skierowaniu większej ilości gorącego powietrza na grubszą powierzchnię. Jak twierdzą eksperci, podgrzanie tylko jednej strony spawanego materiału, jest również jednym z najczęściej popełnianych błędów.

Przy tylu zmiennych, które mechanik musi wziąć pod uwagę przed rozpoczęciem pracy, naturalnie nasuwa się pytanie:

Czy przed wprowadzeniem takiej usługi do serwisu powinno się odbyć szkolenie?

– Szkolenie z wykonywania usług spawania plastiku nie jest obowiązkowe, aczkolwiek będzie nam znacząco ułatwiało pracę. W dobie Internetu w sieci pojawiło się sporo materiałów dotyczących prawidłowego spawania plastiku, najczęściej popełnianych błędów oraz propozycji gotowych zestawów, które posłużą nam na lata pracy. Nawet początkowy laik, po obejrzeniu poradników wideo będzie w stanie przyswoić podstawową wiedzę teoretyczną. Nie zapominajmy jednak, że to praktyka jest tutaj najważniejsza. Wielu naszych klientów w social media pokazuje swoje prace i początkowo nie są sami zadowoleni ze swoich efektów, a wraz z upływem czasu widzimy, że sami zgłaszają się do nas na szkolenia – mówi Bartosz Piosik z firmy Ataszek. – Po takim szkoleniu nabierają pewności siebie, a zdobyta wiedza pozwala na doskonalenie praktyki spawalniczej – dodaje.

Jaka spawarka sprawdzi się w warsztacie?

Działanie spawarki do plastiku nie jest skomplikowane, polega na stopieniu krawędzi elementów przeznaczonych do łączenia, a następnie zetknięcie ze sobą uplastycznionych form i staranne dociśnięcie ich do siebie. Zadaniem urządzenia jest trwałe zespojenie elementów, nie narażając ich na uszkodzenia.

– Na potrzeby napraw motoryzacyjnych potrzebujemy nieco bardziej rozbudowany zestaw niż w przypadku spawarek do prostych i cienkich elementów, jakie mamy w domu i ogrodzie. Będziemy potrzebować wydajnej spawarki do plastiku, ale to nie wszystko. Pomocny okaże się nieco dłuższy kabel, który zapewni dojście do trudno dostępnych miejsc w pojazdach – mówi Dawid Kołodziejski, Specjalista ds. tworzyw sztucznych z firmy Ataszek.

W pracach warsztatowych sprawdzi się stacjonarna forma spawarki. Uwagę warto zwrócić również na wielkość i moc urządzenia oraz możliwość jej regulacji. Czas pracy, częstotliwość stosowania czy charakterystyka spawanych elementów (grubość, wielkość) to istotne cechy przy wyborze odpowiedniego sprzętu. Urządzenie powinno być praktyczne i funkcjonalne.

– Spawarki te powinny być przede wszystkim nastawione na dłuższe prace, posiadać regulację temperatury oraz wydajną pompę. Przykładem może być popularny model rynkowy spawarki do plastiku AT-951 – dodaje Dawid Kołodziejski. – Nie bez znaczenia są także spoiwa do plastiku – a więc materiał, przy którego użyciu wykonujemy spaw. Dzisiaj możemy zakupić już gotowe, skomponowane zestawy do spawania elementów najczęściej pojawiających się w motoryzacji – wyjaśnia specjalista.

Komentarze