W miarę, jak samochody przybierały na rozmiarach, stało się konieczne wprowadzenie ulepszeń do układu hamulcowego. Z pomocą przyszedł wynalazek z 1869 r., który pierwotnie miał służyć jako hamulec wagonów kolejowych. Ostatecznie okazał się on tak skuteczny na drodze, że od tamtej pory jest powszechnie stosowany w samochodach ciężarowych.

Wynalazek, rys historyczny

Hamulec pneumatyczny nie był początkowo stosowany w przemyśle motoryzacyjnym.

Do połowy XIX w. wagony kolejowe posiadały własny, oddzielny układ hamulcowy, co oznaczało, że musiały być spowalniane ręcznie jeden po drugim, co wiązało się ze znaczną stratą czasu, a także niebezpieczeństwem.

Do zatrzymania większego pociągu wymagana była ogromna odległość, co oczywiście wiązało się z dużą liczbą wypadków przy pracy.

13 kwietnia 1869 r. Amerykanin George Westinghouse uzyskał patent na system, który ostatecznie zrewolucjonizował nie tylko transport kolejowy, ale także drogowy. Według wielu znawców system ten jest najbezpieczniejszym urządzeniem, jakie kiedykolwiek istniało. Mowa tu o hamulcu pneumatycznym.

Westinghouse rywalizował z Francuzem Desire Martinem o międzynarodowy patent – został on ostatecznie uzyskany przez Westinghouse’a w 1872 r.

Nawiasem mówiąc, firma założona przez wspomnianego wynalazcę – Westinghouse Electric Company – istnieje do dziś i zatrudnia ponad 11 000 pracowników, dostarczając klientom z całego świata bezpieczne, niezawodne i opłacalne rozwiązania w zakresie energii jądrowej, paliwa jądrowego, automatyki elektrowni, jak również powiązanych z nimi produktów i usług.

Budowa hamulca pneumatycznego

Głównym celem hamulca pneumatycznego było zapewnienie możliwości niezawodnego i jednoczesnego hamowania wszystkich wagonów, co radykalnie skróciło drogę hamowania. Aby hamowanie odbywało się wszędzie jednocześnie, konieczne było zapewnienie płynnego medium, które aktywowałoby hamulce. Stało się nim powietrze.

Jest to największa różnica między pneumatycznym układem hamulcowym a hydraulicznym układem hamulcowym: w tym drugim siłę hamowania przenosi płyn hamulcowy, podczas gdy w hamulcu pneumatycznym jest to powietrze sprężane przy pomocy kompresora.

Ciekawym zagadnieniem jest to, dlaczego w transporcie drogowym nie zastosowano hydraulicznego układu hamulcowego mimo jego dostępności.

Odpowiedź jest prosta: hamulec pneumatyczny jest znacznie lepszą opcją w tym segmencie. Powietrze jest dostępne w nieograniczonych ilościach. Jeśli w układzie hydraulicznym występuje nawet minimalna nieszczelność, hamulec po pewnym czasie przestaje działać. W przypadku hamulca pneumatycznego wymaga to znacznie większej usterki, gdyż kompresor z łatwością koryguje spadek ciśnienia spowodowany niewielkim wyciekiem i zapewnia niezbędne ciśnienie.

To nie przypadek, że płyn hamulcowy w dłuższym pociągu lub nawet ciężarówce z przyczepą miałby znaczną masę, co jest niekorzystne pod każdym względem, podczas gdy masa powietrza jest znikoma.

Efektywność tego rozwiązania podkreśla fakt, że zarówno ciężarówki, jak i wagony kolejowe były prawie zawsze wyposażone w podwozia z zawieszeniem pneumatycznym, a więc wymagały układu pneumatycznego, który można było również wykorzystać do hamowania.

Należy również wspomnieć o hamowaniu w przyczepach. Dowolną przyczepę można łatwo podłączyć do układu pneumatycznego za pomocą prostego złącza. W przypadku układu hydraulicznego operacja ta byłaby znacznie bardziej skomplikowana.

Zastosowanie w ciężarówkach, działanie

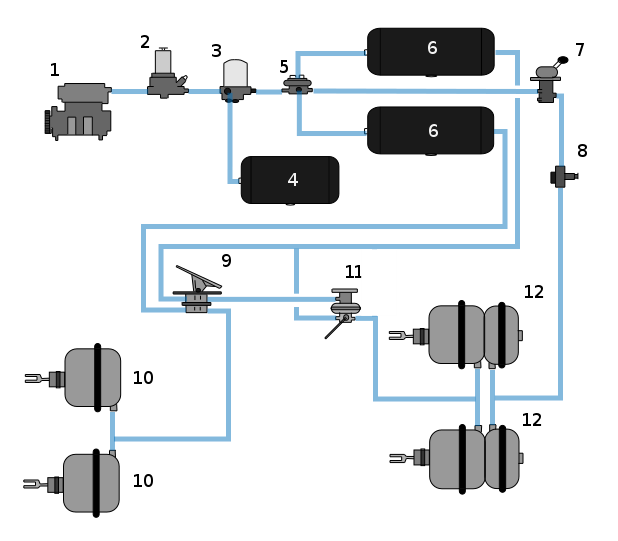

Hamulce pneumatyczne wbudowane w pierwsze ciężarówki nie były skomplikowane: przez dziesięciolecia ciężarówki posiadały obwód hamulcowy wyposażony w główny zawór i tłok roboczy, przy czym hamulec ręczny był osobnym elementem. Dopiero później został włączony do obwodu pneumatycznego.

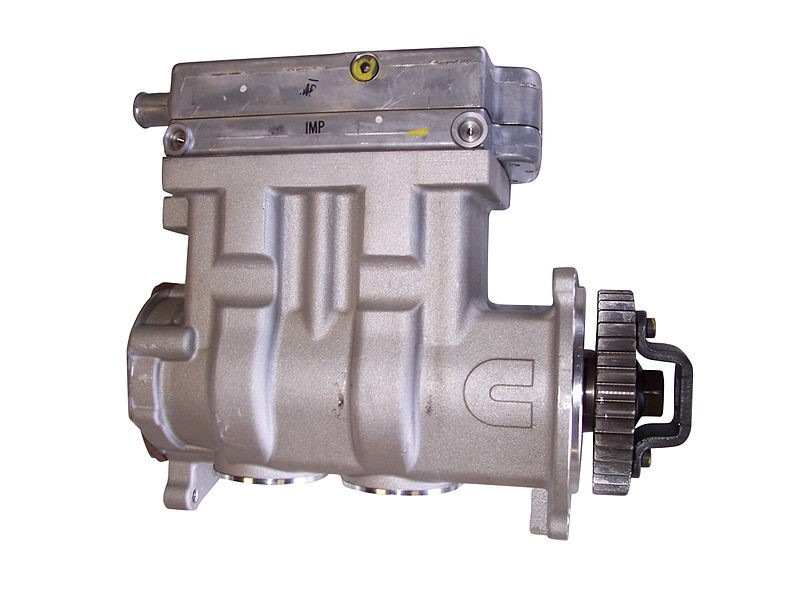

Kompresor odpowiedzialny za dostarczanie powietrza jest zazwyczaj napędzany na dwa sposoby: albo za pomocą koła pasowego z wału korbowego, albo jego napęd jest zintegrowany bezpośrednio z układem sterowania silnika. Może być smarowany i chłodzony razem z silnikiem lub oddzielnie, ale zawsze posiada regulator, który wyłącza go w momencie osiągnięcia maksymalnego/minimalnego ciśnienia w układzie.

Powietrze sprężone przez kompresor nie jest jeszcze gotowe do wprowadzenia do układu, ma bowiem wysoką zawartość wilgoci i temperaturę. W związku z tym musi trafić do osuszacza powietrza (w niektórych zastosowaniach jest on zastępowany separatorem oleju i/lub urządzeniem zapobiegającym zamarzaniu).

Następnie powietrze trafia do zbiorników hamulców pneumatycznych, tzw. buforów. Zestawy tych zbiorników są tak skonstruowane, aby hamulec główny działał nawet w przypadku awarii sprężarki lub zatrzymania silnika pojazdu.

Co ciekawe, w ciężarówkach obwód pneumatyczny dzieli się na kilka obwodów hamulcowych, m.in. obwód osi tylnej i przedniej, zaś przyczepy wyposażone są w zupełnie oddzielne obwody.

Po naciśnięciu pedału hamulca sprężone powietrze z buforów trafia do odpowiednich komór powietrznych – wszędzie tam, gdzie jest potrzebne. Działanie tej części systemu kontrolują skomplikowane układy zaworów, ponieważ konieczna jest synchronizacja. Proces hamowania musi być kontrolowany w taki sposób, aby pojazd mógł wyhamować w możliwie najkrótszy i najbezpieczniejszy sposób. W tym celu, ważne jest, aby hamulec pneumatyczny najpierw zaczął spowalniać przyczepę, aby podczas gwałtownego hamowania nie doszło do rozdzielenia pojazdu od przyczepy.

Zwolnienie pedału hamulca powoduje odcięcie zbiorników od aktywnego obwodu, a jeśli ich ciśnienie spadnie poniżej minimalnego poziomu, kompresor ponownie rozpocznie ich napełnianie.

Pneumatyczny układ hamulcowy jako całość jest bardziej skomplikowany i składa się z większej liczby elementów niż układ hydrauliczny w samochodzie osobowym, ale nie można zaprzeczyć, że nawet dzisiaj nie opracowano bardziej skutecznego rozwiązania.

Komentarze