Wraz ze wzrostem liczby rutynowych przeglądów serwisowych, wydłużaniem interwałów wymiany paska rozrządu oraz zwiększaniem popularności pojazdów hybrydowych i elektrycznych, niezależne warsztaty muszą poszerzać ofertę i zakres wykonywanych napraw, aby zapewnić sobie ciągłość pracy.

Schaeffler jako wiodący producent na rynku motoryzacyjnym, oferuje warsztatom optymalny program szkoleniowy w zakresie nowych technologii i rozwiązań do montażu i serwisowania zaawansowanych systemów i ich komponentów. Wśród najnowszych rozwiązań jest seria LuK GearBOX – zestawów naprawczych do skrzyń biegów i mechanizmów różnicowych.

Jednym z najpopularniejszych jest nowy zestaw naprawczy do mechanizmów różnicowych BMW. W ostatnim czasie wiele warsztatów skupuje z rynku wtórnego używane mechanizmy różnicowe i montuje je w naprawianych samochodach. W ten sposób tracą spore zyski, które mogłyby wypracować poprzez regenerację wyeksploatowanych mechanizmów różnicowych.

Na portalu warsztatowym REPXPERT firmy Schaeffler, zamieszczono instrukcję szybkiej regeneracji mechanizmu różnicowego do BMW E90 z wykorzystaniem zestawu naprawczego LuK 462 0148 10.

Procedura regeneracji krok po kroku

Po demontażu mechanizmu różnicowego z pojazdu i spuszczeniu oleju, należy zdjąć pierścień osadczy z wałka zębnika, a następnie odkręcić nakrętkę wałka z pomocą klucza kontrującego.

Zdjąć tylną płytę mechanizmu różnicowego i uszczelniacze półosi napędowych.

Zdemontować pierścień osadczy i podkładkę łożyska koła koronowego i zanotować jej grubość ponieważ zostanie ponownie użyta (fot. 1), a następnie oczyścić obudowę z korozji. Przechylając kołem talerzowym na boki wysunąć je z korpusu wraz z zespołem kół koronowych (fot. 2).

Wyprasować zespół zębnika, zdjąć uszczelkę wałka zębnika i jego przednie łożysko. Zdjąć wewnętrzny pierścień łożyska, wyprasować przedni pierścień łożyska i zdemontować pierścień tylnego łożyska za pomocą ściągacza (fot. 3).

Zdjąć pierścień dystansowy. Usunąć korozję w miejscach montażu uszczelniaczy i dokładnie wyczyścić obudowę mechanizmu. Zdemontować obie bieżnie wewnętrzne łożysk kół koronowych (fot. 4) i wyczyścić cały zespół. Wprasować nowe bieżnie łożysk kół koronowych.

Kolejną czynnością jest wprasowanie nowych bieżni łożysk wałka zębnika w obudowę mechanizmu różnicowego i nowego łożyska tylnego na wałek zębnika. Nasmarować łożyska, zamontować zębnik na swoim miejscu, założyć na wałek nową tuleję rozprężną i łożysko przednie (fot. 5).

Zamontować nową uszczelkę wałka i kołnierz napędu zębnika. Przytrzymując kluczem kontrującym za kołnierz dokręcić nakrętkę zębnika momentem 170 Nm (fot. 6).

W celu ściśnięcia tulei rozprężnej może być wymagana większa siła. Sprawdzić płynność obrotów stosując miernik siły, tak aby jej wartość potrzebna do obrotu kołem napędowym była w granicach 2 kg. (fot. 7).

Wsunąć zespół koła talerzowego, nałożyć na bieżnie nowe łożyska i zamontować pierścienie dystansowe, zgodnie z zanotowanymi grubościami podczas ich demontażu (fot. 8).

Nanieść tusz na jeden z zębów zębnika i obrócić zębnik aby przenieść tusz na koło talerzowe (fot. 9). Ślad powinien odbić się w środkowej części zęba.

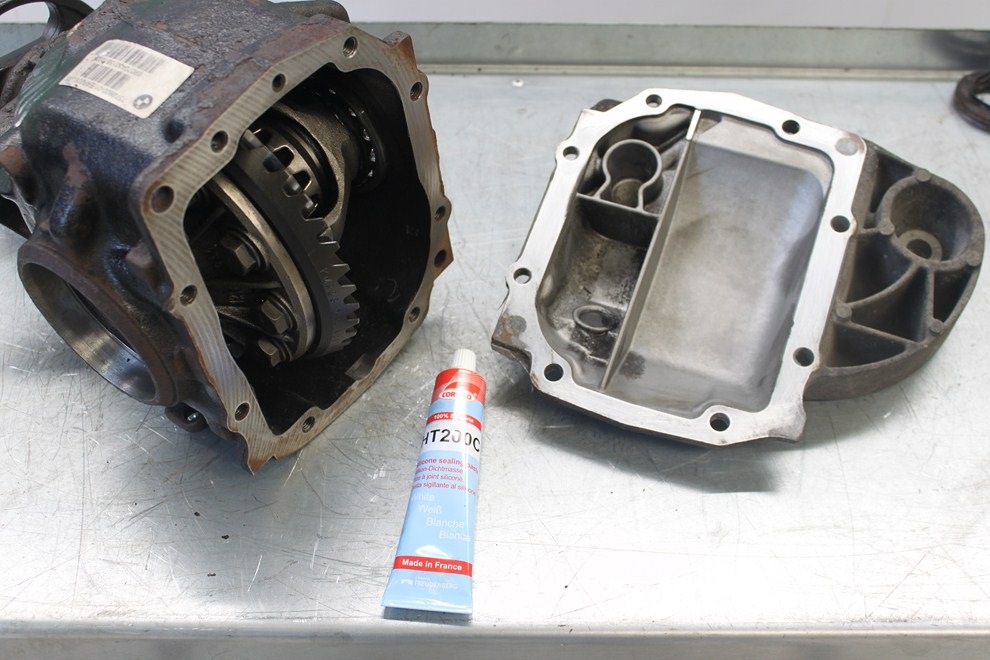

Jeśli ząb koła talerzowego jest zaznaczony w obszarze zewnętrznym, podkładka jest zbyt luźno dokręcona; jeśli w obszarze wewnętrznym to podkładkę dokręcono za ciasno. W tym przypadku powinien być wyczuwalny nieznaczny „luz”, co można zmierzyć czujnikiem zegarowym (0,15 mm). Po potwierdzeniu nałożyć cienką warstwę uszczelniacza na krawędź montażową tylnej płyty (fot. 10), zamontować tylną płytę i uszczelniacz półosi.

Zamontować mechanizm różnicowy w samochodzie i uzupełnić właściwą ilością oleju o odpowiedniej specyfikacji wg zaleceń producenta pojazdu.

Dzięki filmom i instrukcjom montażowym, dostępnym na portalu REPXPERT, niezależne warsztaty zwiększają swoje możliwości napraw i serwisowania bez konieczności dużych inwestycji w osprzęt.

Komentarze