Prawidłowe smarowanie jest niezbędne dla ekonomicznej i bezpiecznej pracy każdego układu napędowego niezależnie od jego rodzaju, gdyż w jego wnętrzu dochodzi do mechanicznego kontaktu między komponentami. Dostarczenie właściwego środka smarnego do miejsca przeznaczenia samo w sobie nie jest zadaniem prostym. Do tego dochodzi jeszcze różnorodność konstrukcyjna silników i potrzeba odpowiedniego dostosowania rozwiązań technicznych. W tym artykule omówione zostaną ogólnie technologie smarowania silnika, a w szczególności pompy oleju.

Rola smarowania w silnikach spalinowych

Żywotność i ekonomia silników spalinowych wzrosły na przestrzeni lat dzięki ogromnemu rozwojowi w dziedzinie technologii smarowania i produkcji oleju. Komponenty silnika pracują w różnych warunkach: czopy wału korbowego obracają się, tłok i pierścienie tłokowe poruszają się w górę i w dół, tłoczysko wibruje, trzpienie zaworów i zawory poruszają się w górę i w dół. W związku z tym ich zapotrzebowanie na smar może być różne. Niektóre elementy są smarowane ciśnieniowo (łożyska), inne mgłą olejową lub natryskowo (cylindry). W niektórych przypadkach temperatura części sięga setek stopni Celsjusza, podczas gdy w innych przypadkach to tylko dziesiątki °C. Ze względu na rozmaite warunki pracy pojazdów silnikowych pojawiają się również dodatkowe trudności, takie jak dobór oleju silnikowego, w stosunku do którego wymagania są często diametralnie różne. Podczas pracy temperatury kształtują się w przybliżeniu następująco: 130-180 °C w strefie głowicy cylindrów, 150-200 °C na wysokości cylindrów, 100-150 °C w okolicach wału korbowego oraz 120-130 °C w misce olejowej.

Technologie smarowania części ruchomych silnika

Układ smarowania tworzą urządzenia, wyposażenie i przyrządy służące do rozprowadzania smaru w obrębie silnika. Układ ten można podzielić na trzy grupy w zależności od sposobu smarowania powierzchni ciernych:

- Smarowanie zanurzeniowe (smarowanie mgłą olejową i natryskowe)

- Smarowanie ciśnieniowe (wymuszone)

- Połączone smarowanie zanurzeniowe i ciśnieniowe

Części poddawane dużym obciążeniom nie mogą być prawidłowo smarowane mgłą olejową, ponieważ nie zapewnia ona wymaganej ilości oleju. Ponadto smarowanie wszystkich elementów silnika pod ciśnieniem sprawia, że układ smarowania jest skomplikowany i kosztowny. Z tego powodu w silnikach samochodowych stosuje się kompleksowe smarowanie: wysoko obciążone części (czopy główne i korbowe wału korbowego, czopy wałka rozrządu, elementy sterujące zaworami, czasami sworzeń tłoka) są smarowane ciśnieniowo, pozostałe elementy (cylindry, tłoki, pierścienie, krzywki, trzpienie popychaczy zaworów itp.) – mgłą olejową lub natryskowo.

Układ smarowania składa się z obwodu głównego i co najmniej jednego obwodu pomocniczego. Obwód główny składa się z miski olejowej, jednej lub więcej pomp olejowych, zaworów bezpieczeństwa i kanałów doprowadzających olej do punktu smarowania.

Pompa olejowa tłoczy olej do kanału głównego, a następnie smar dociera do łożysk głównych przez kanały odgałęzione. W niektórych przypadkach główny kanał jest prowadzony przez wał korbowy. Obwód pomocniczy obejmuje filtr oleju obwodu pomocniczego i chłodnicę oleju. Układ smarowania obejmuje również przyrządy wskazujące ciśnienie i temperaturę oleju, wskaźnik poziomu oleju w misce olejowej oraz urządzenia zabezpieczające, które zapobiegają wzrostowi ciśnienia w misce olejowej i kanałach olejowych.

Układy smarowania można również podzielić ze względu na miejsce przechowywania oleju. Większość silników przechowuje olej w dolnej części skrzyni korbowej – w misce olejowej. Znajduje się w niej do 90 % całej objętości oleju; w tym przypadku mówimy o smarowaniu z mokrą miską olejową. Jednak w niektórych silnikach olej jest przechowywany w oddzielnym zbiorniku oleju, do którego pompowany jest olej spuszczony z miski olejowej. Nazywa się to smarowanie z suchą miską olejową. Choć to drugie rozwiązanie jest znacznie bardziej skomplikowane i droższe, jego zastosowanie jest niemal niezbędne w samochodach wyścigowych i sportowych, ponieważ w przypadku braku normalnej miski olejowej silnik można umieścić znacznie niżej, co daje pojazdowi niższy środek ciężkości, a tym samym lepszą charakterystykę jazdy. Ponadto rozwiązanie to można również znaleźć w silnikach pojazdów, samolotów i statków poruszających się po trudnym terenie, ponieważ eliminuje ono możliwe awarie smarowania w sytuacjach, w których źródło zasilania jest bardzo przechylone w stosunku do poziomu.

Pompy oleju w układzie smarowania

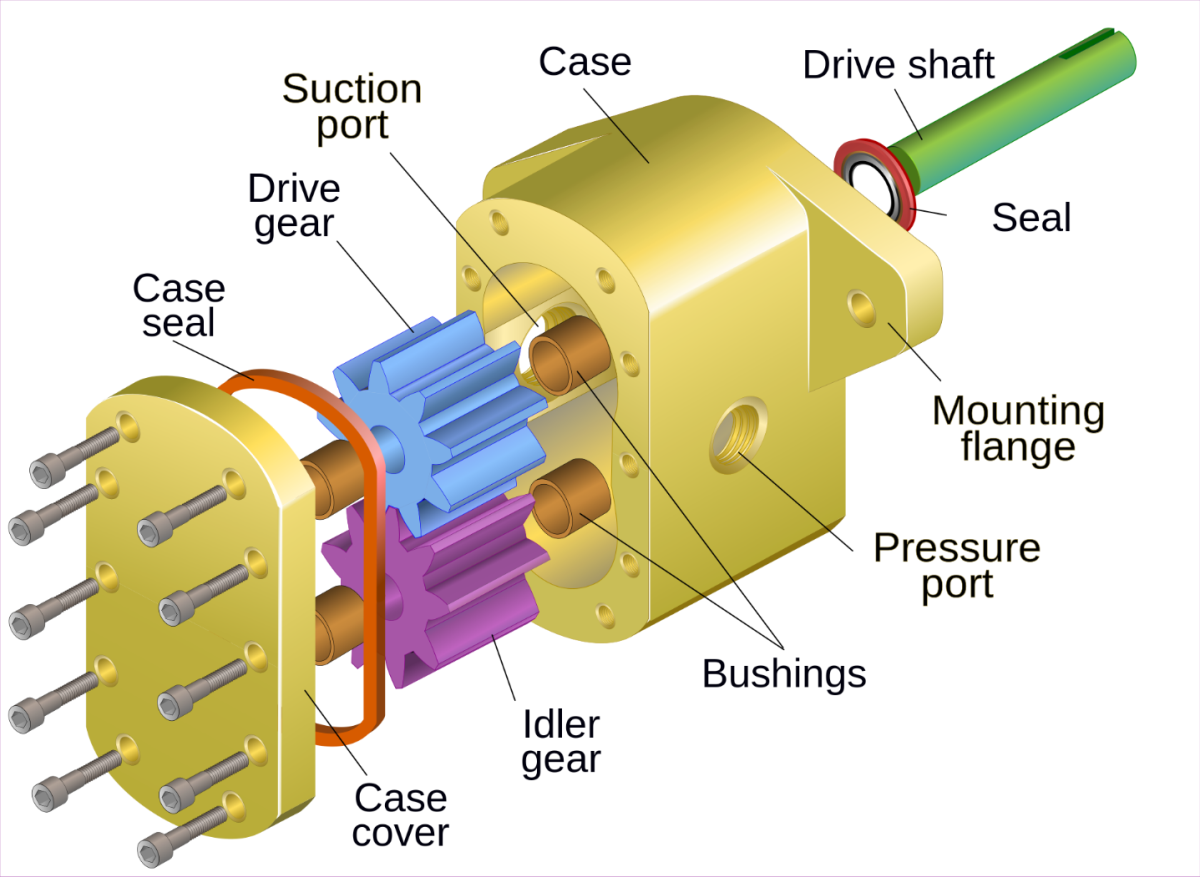

Do wytworzenia ciśnienia w magistrali olejowej stosowane są zazwyczaj pompy zębate, łopatkowe lub tłokowe. Pompa zębata jest najczęstszym wyborem w silnikach spalinowych pojazdów ze względu na jej niezwykle prostą konstrukcję i niezawodne działanie. Ponadto zajmuje ona niewiele miejsca, co jest istotną zaletą w przypadku skromniejszych rozmiarów miski olejowej. Pompy zębate składają się z jednego lub więcej kół zębatych, dzięki czemu mogą być wielostopniowe. Zęby mogą być zarówno zewnętrzne, jak i wewnętrzne, przy czym zaletą zębów wewnętrznych może być ich mniejszy rozmiar.

Celem transportu oleju pod ciśnieniem jest dostarczenie środka smarnego do wszystkich bardziej odległych punktów, tj. pokonanie oporu hydrodynamicznego. Ilość oleju dostarczanego przez pompę wzrosła kilkakrotnie w ciągu ostatnich 4-5 dekad dla silników o tej samej mocy. Większe ilości dostarczanego oleju są uzasadnione pracą silników, która wiąże się ze znacznie większym wydzielaniem ciepła z łożysk wału korbowego i elementów chłodzonych olejem.

W nowoczesnych silnikach wzrosła zarówno liczba, jak i obciążenie powierzchni smarowanych metodą ciśnieniową. Przy temperaturze oleju między 70 a 80°C, ciśnienie w kanale głównym waha się między 0,2 a 0,5 MPa. Nie spada ono poniżej 0,1 MPa nawet przy prędkości obrotowej biegu jałowego, osiągając nawet 1,2-1,5 MPa ze względu na wyższą lepkość oleju przy zimnym rozruchu. Podczas pracy charakterystyka pompy olejowej ulega znacznym zmianom. W związku z tym zwiększenie luzów osiowych i promieniowych kół zębatych zmniejsza wydajność pompy olejowej w ekstremalnym stopniu. W związku z tym, aby móc dostarczać odpowiednią ilość oleju przez cały okres eksploatacji silnika, pompa oleju jest zaprojektowana dla wielokrotności ilości oleju, która ma być dostarczona.

Komentarze