Tłok to komponent, który jest dobrze rozpoznawalny przez większość osób, nawet te, które nie są specjalistami w dziedzinie motoryzacji. Nie do przecenienia jest jego rola, ponieważ wiele wskaźników wydajności silnika zależy od sposobu, w jaki tłok porusza się wewnątrz bloku silnika. W niniejszym artykule omówimy niektóre aspekty projektowe, kluczowe funkcje oraz konstrukcje tłoków stosowanych obecnie.

Czym jest tłok?

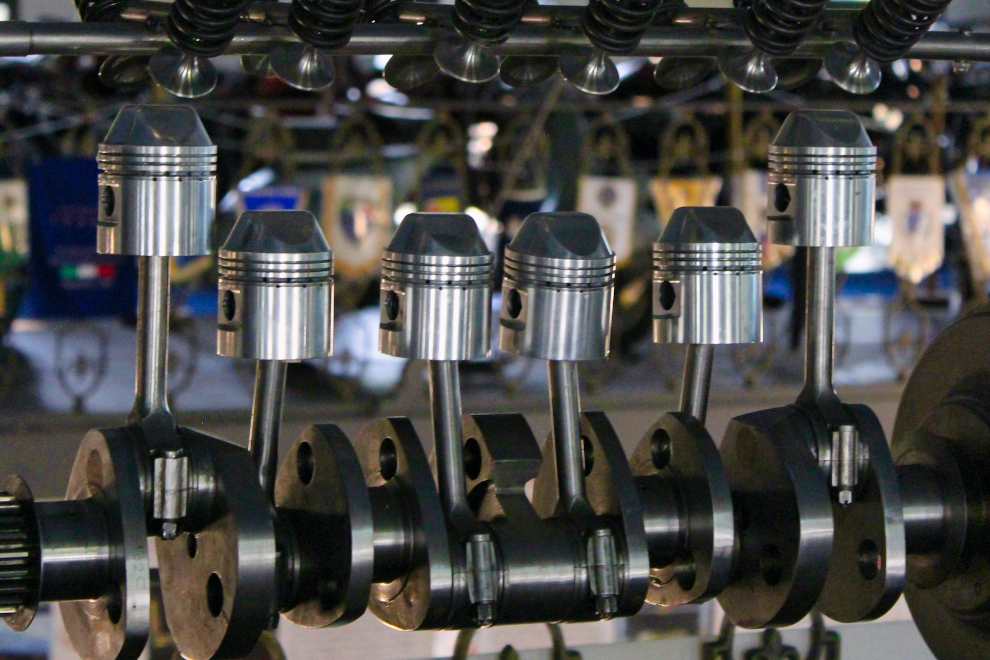

Tłok stanowi pierwszy element układu napędowego. W procesie przekształcania energii cieplnej wydzielanej podczas spalania paliwa w pracę mechaniczną, tłok musi nie tylko przekazywać moc, ale także zapewniać płynne prowadzenie korbowodu w cylindrze.

Dzięki pierścieniom tłok zapewnia uszczelnienie między komorą spalania a skrzynią korbową oraz odpowiada za odprowadzanie ciepła w kierunku chłodziwa. Wymagania stawiane tłokowi mogą się różnić w zależności od jego zastosowania, dlatego projektowanie tłoka stanowi zadanie o znacznym stopniu skomplikowania. Opiera się ono jednak w dużej mierze na dowodach empirycznych i rzeczywistych pomiarach, choć symulacje odgrywają coraz większą rolę. Warto zaznaczyć, że termin „silniki tłokowe” nie ogranicza się tylko do czterosuwowych silników benzynowych i wysokoprężnych. Obejmuje on również takie konstrukcje, jak tłokowe silniki parowe, dwusuwowe silniki spalinowe oraz wcześniej omawiany silnik Stirlinga. W tym artykule skupimy się jednak na silnikach spalinowych.

Jak kształt tłoka wpływa na osiągi?

Ostateczny kształt tłoka oraz zastosowany materiał wykonania zwykle wynikają z wcześniej zdefiniowanych parametrów. Przy projektowaniu konstrukcji silnika, dostępna przestrzeń określana jest zazwyczaj mianem objętości skokowej i wpływa ona znacznie na układ i liczbę cylindrów, a także na stosunek długości cylindra do skoku. W przypadku pojazdów wyścigowych i sportowych, wszystkie aspekty wykonania samochodu podporządkowane są parametrom układu napędowego, co daje inżynierom większą swobodę projektowania.

Sposób, w jaki silnik będzie używany, ma znaczący wpływ na konstrukcję tłoka, co zostało podkreślone w poniższym fragmencie dotyczącym wydajności silników: „Ponieważ osiągi silnika można efektywnie poprawić przez zwiększenie prędkości obrotowej silnika, obiecującym rozwiązaniem kompromisowym jest zwiększenie średnicy cylindra w stosunku do długości skoku dla podwyższenia stosunku średnicy cylindra do skoku. To z kolei potwierdzony sposób na zwiększenie mocy jednostki. Jednak wielkość otworu cylindra nie może być nieograniczona: im większa jest ta wartość, tym mniej korzystny staje się kształt komory spalania, co prowadzi do mniej efektywnego spalania i tendencji do tzw. spalania stukowego. Na osiągi wpływa również liczba cylindrów: jeśli kilka mniejszych cylindrów zapewnia jednakową objętość skokową, kompresja mieszanki i zarządzanie ciepłem będą bardziej efektywne. Takie rozwiązanie wiąże się jednak ze stratami spowodowanymi tarciem, co prowadzi do pogorszenia zarówno wydajności, jak i charakterystyki emisji.”

Bezpośrednią konsekwencją powyższego jest to, że w silnikach sportowych spotykamy cylindry z bardzo małą wysokością sprężania tłoka i dużym stosunkiem otworu do skoku, podczas gdy na przykład w przypadku silników wysokoprężnych samochodów ciężarowych obserwuje się dokładnie odwrotną sytuację.

Większa wysokość sprężania tłoka umożliwia bardziej efektywną kontrolę nawet przy wyższych obrotach silnika, a tłok jest mniej podatny na drgania wewnątrz cylindra.

Jak ważny jest dobór materiału i technologia produkcji?

Przez wiele lat materiałem używanym do produkcji tłoków był żeliwo, głównie ze względu na jego trwałość. Jednak w miarę wzrostu maksymalnych prędkości obrotowych silników, produkcja tłoków z lżejszych materiałów zaczęła mieć coraz większy sens, dlatego przemysł przeszedł na stopy metali lekkich. Ponieważ znaczna liczba bloków silników jest obecnie wykonana z aluminium lub stopu magnezu, różnice we współczynnikach rozszerzalności cieplnej przestają być problemem dla tłoków z lekkiego metalu. Obecnie powszechną praktyką jest kucie na gorąco tłoków z metali lekkich, co pozwala uzyskać tłok o co najmniej takiej samej wytrzymałości jak tłok żeliwny, ale znacznie lżejszy.

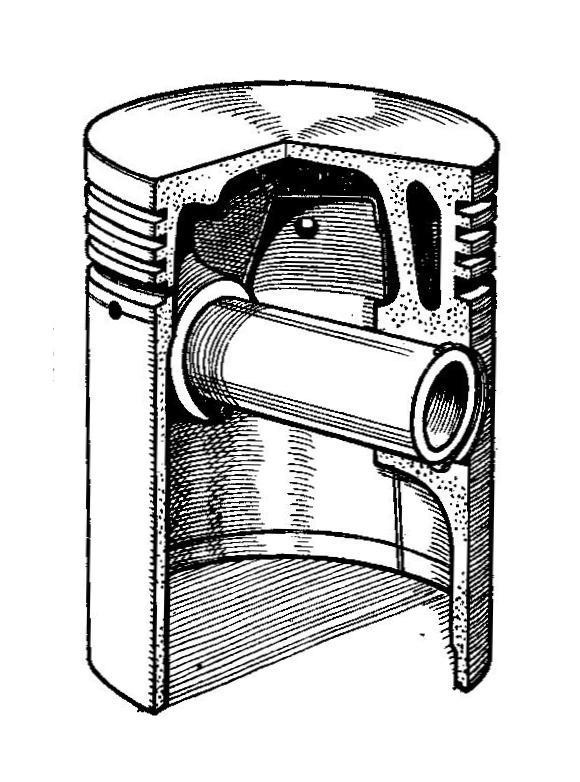

Ponieważ tłok porusza się w górę i w dół, a korbowód wykonuje ruch posuwisto-zwrotny, nie można ich połączyć sztywno. Ograniczenie to pokonuje sworzeń tłoka. Znaczna część przenoszonej siły koncentruje się wokół sworznia, dlatego podczas planowania należy zapewnić specjalne wzmocnienie w tym miejscu. Często spotykamy się z nacięciami i szczelinami w dolnej części obudowy tłoka. Mają one na celu uniknięcie przywierania spowodowanego rozszerzalnością cieplną. Trudno to zaobserwować gołym okiem, ale górna część tłoka ma zwykle mniejszą średnicę niż dolna. Powodem tego jest fakt, że góra tłoka ma kontakt ze znacznie większą ilością ciepła, więc jej rozszerzalność cieplna będzie również większa podczas pracy.

Funkcje pierścieni tłokowych

Aby spełniać wspomnianą funkcję uszczelniającą, tłok potrzebuje dodatkowego elementu, którym jest pierścień tłokowy. W dzisiejszych silnikach tłok jest wyposażony w kilka takich pierścieni. Jednym z tych pierścieni jest pierścień zgarniający olej, stosowany we wszystkich rodzajach silników, gdzie istnieje ryzyko powstania powłoki olejowej na wewnętrznej powierzchni cylindra, z wyjątkiem silników dwusuwowych. Liczba pierścieni i ich rozmieszczenie zależą głównie od tego, czy mówimy o silniku benzynowym czy wysokoprężnym. W silnikach wysokoprężnych pierwszy pierścień sprężający zazwyczaj znajduje się dalej od korony tłoka w porównaniu do silników benzynowych. Silniki wysokoprężne zazwyczaj posiadają większą liczbę pierścieni, w tym dwa pierścienie zgarniające olej. Silniki wysokoprężne wymagają wyposażenia pierścieni tłokowych w szczelniejsze zabezpieczenia, co chroni dodatkowo przed niekontrolowanym zapłonem. Dlatego odległość między tłokiem a ścianą cylindra jest często minimalizowana, choć trzeba ją zawsze dobrać tak, aby nie dopuścić do zatarcia się pierścieni. Aby rozwiązać ten problem, praktycznym rozwiązaniem jest użycie profilu pierścienia przypominającego uszczelnienie labiryntowe. Profil ten nie tylko zapobiega przenikaniu płomienia, ale również zmniejsza prawdopodobieństwo zatarcia się pierścienia. W praktyce profil ten przyjmuje kształt litery „U” z kwadratową podstawą i otwartym końcem skierowanym w stronę ściany cylindra.

Jaka jest przyszłość tłoków?

Obecnie niektórzy producenci wytwarzają silniki, których tłoki wyrabiane są w drukarkach 3D. Technologia ta już sprawdziła się w praktyce, co sugeruje, że w przyszłości może się ona stać powszechniejsza, szczególnie w niższych segmentach rynku, kiedy produkcja stanie się jeszcze bardziej ekonomiczna.

Komentarze