Odpady gumowe, w tym w dużej mierze opony samochodowe, są niezwykle dużym obciążeniem dla środowiska naturalnego. Na chwilę obecną brakuje przemysłowego rozwiązania, które w skuteczny sposób poradziłoby sobie z recyklingiem tego rodzaju tworzyw. Na Politechnice Łódzkiej, na Wydziale Biotechnologii i Nauk o Żywności, naukowcy opracowali sposób pozyskiwania papieru z granulatu gumowego. Ta innowacja pozwoliłaby na pozbycie się ton gumy zalegających na wysypiskach. O procesie przemiany gumy w papier rozmawiamy z profesorem Tomaszem Olejnikiem z Katedry Cukrownictwa i Zarządzania Bezpieczeństwem Żywności, jednym z pomysłodawców projektu.

Agnieszka Wraga-Marciniak: Dlaczego rozpoczęliście Państwo prace nad wymyśleniem sposobu recyklingu opon?

Tomasz Olejnik: Człowiek czasami podejmuje wyzwania i nie jest do końca przekonany czy to słuszna droga. Moja doktorantka, która na etapie pracy magisterskiej zajmowała się skafoldami, czyli strukturami budowanymi za pomocą zaawansowanych technik biotechnologicznych, podczas których „zmusza się” bakterie do tworzenia swoistych szkieletów, chciała kontynuować swoje badania. Zaproponowałem jej, aby jako materiał i pożywkę, na którym bakterie mogłyby wzrastać i metabolizować, zastosowała odpad gumowy, który jest bardzo powszechny i nie wiadomo co z nim zrobić. To był główny zaczyn, nie mieliśmy głównego celu, aby podejść systematycznie do zagadnień związanych z odpadem gumowym. Oczywiście w trakcie badań narodziła się taka koncepcja, że to może być dobra droga, ale tak jak zawsze jest w nauce – zaczyna się od rozpoznania obszarów badawczych i później rodzą się ciekawe pomysły. Początek wydaje się banalny, trudno oczekiwać od naukowca, że od razu będzie wiedział, co chce robić z tym surowcem.

Na czym polega wymyślony przez Państwa proces?

Na różnych odpadach i granulatach udało nam się wyhodować bakterie, które metabolizując wytwarzają ochronną błonę zwaną biocelulozą. Mechanizm wzrostu na wybranych szczepach bakterii był bardzo obiecujący – jego mechanika i szybkość narastania takiej błony. Ten etap staraliśmy się podzielić na kilka istotnych cykli, które muszą być zamknięte, aby móc mówić o kompozycie papierowym. Na Wydziale Nauk Biotechnologii, na którym pracuję, pewne zespoły zajmowały się biocelulozą i nie chciałem w żaden sposób wchodzić w te same obszary badawcze i wykorzystywać tych samych bakterii. Powstał pomysł, aby genetycznie zmodyfikować szczepy bakterii pochodzenia naturalnego, czyli bakterie mlekowe. Z nich można uzyskać unikalne, w sensie kodu genetycznego, kolejne szczepy bakterii, z którymi można dalej pracować. Takie działania podjęliśmy wspólnie z panią profesor Katarzyną Śliżewską. Uzyskaliśmy modyfikowany genetycznie szczep bakterii, który wykazywał bardzo interesujące właściwości metabolizowania w dosyć dużym tempie – przyrost biocelulozy był bardzo duży w niewielkim okresie. To był przełomowy moment, bo na konfigurację genetyczną bakterii mamy patent, w związku z czym odcięliśmy się od Wydziału i mamy swoją „własną” bakterię, która może być wykorzystana.

Na jakie etapy podzielony jest cały mechanizm powstawania Państwa biocelulozy, a następnie gotowego do użycia papieru?

Najpierw najważniejsze jest, aby zainicjować procesy życiowe w bakteriach – wykonujemy posiew na płytkach, tam bakterie zaczynają być aktywne, następnie przenosi się je na podłoże z granulatu gumowego – z opon, pasów transmisyjnych, kauczuków. Bakteria żyje różnie – w naszych warunkach laboratoryjnych proces trwał około 10 dni, po których zauważaliśmy spowolnienie okresu i należało odświeżyć bakterię albo dać jej nowy materiał. Przyrost trzech centymetrów biocelulozy, który wygląda jak żel, zajmował właśnie około 10 dni plus około 1-2 dni na rozpoczęcie procesu wzrostu bakterii.

Po 12 dniach mamy jeden cykl zamknięty. Wiemy już, na jakich rodzajach granulatu bakteria chce się metabolizować i zaczęliśmy się zastanawiać – co dalej? Celuloza może być wspaniałym opakowaniem, ale sama celuloza bakteryjna niestety nie wykazuje istotnych właściwości mechanicznych i niezbędnych parametrów wytrzymałościowych, jakie posiada celuloza roślinna. Jest ona zbyt krucha. Dlatego zaczęliśmy poszukiwać możliwości, stawiając sobie za cel stworzenie opakowania, zamiennika z tworzywa sztucznego, do produktów spożywczych, które muszą spełniać pewne istotne wymagania bezpieczeństwa. Rozpoczęliśmy badania w kierunku tworzenia kompozytu – to mieszanina celulozy roślinnej z celulozą bakteryjną.

Cały czas głównym zamierzeniem było dodawanie celulozy bakteryjnej, która jest odpadem podczas procesu powtórnego wykorzystania odpadu gumowego. To nam przyświecało. Nagle okazało się, że kompozyt składający się z celulozy bakteryjnej i celulozy roślinnej ma wyjątkowe właściwości, które również zostały opatentowane. Okazało się, że papier powstały z mieszaniny tych dwóch celuloz nie przepuszcza powietrza, a to jest to, o co nam chodziło – wytworzenie trwałego opakowania do żywności, w taki sposób, aby była naturalna bariera, by inne bakterie nie mogły przeniknąć do jedzenia. To właśnie było przełomowe. Udało nam się stworzyć kompozyt papierowy, który całkowicie nie przepuszcza gazów.

Czy do przeprowadzenia całego procesu potrzebny jest jakiś specjalistyczny sprzęt? Jakie są jego koszty?

Proces jest prosty, nie wymaga bardzo specjalistycznego sprzętu – szalka, granulat, temperatura, komora, bakterie. W bioreaktorze, w maszynie, która rozdrabnia, można sobie napylić zawiesinę bakterii i one zaczynają produkować biocelulozę. Nie dysponuję danymi na temat, jaki byłby to koszt na skalę półprzemysłową, ponieważ ja zajmowałem się tym w skali laboratoryjnej. Obecnie dla mnie kosztem jest granulacja materiału gumowego, który zgodnie z danymi producentów kosztuje od kilkunastu do kilkudziesięciu złotych za tonę plus koszt urządzenia do tego procesu. Jedyny istotny koszt, z punktu widzenia procesu, to utrzymanie odpowiedniej temperatury, która wynosi około 25 stopni. Formowanie kompozytu przebiega już w temperaturze pokojowej. W porównaniu z mechanicznym rozdrabnianiem koszty te są pomijalne.

Udało się Państwu stworzyć barierę gazową, ale wyzwaniem stało się zapewnienie Waszemu papierowi wodoodporności.

Kompozyt papierowy chłonie wodę i wilgoć. O ile dla produktów suchych jest to dobre rozwiązanie, to w przypadku wilgotnych po jakimś czasie chłonie wodę, rozmięka i traci swoje właściwości. Zaczęliśmy poszukiwać naturalnej bariery dla wilgoci i znaleźliśmy ją. Na tę chwilę nie mogę powiedzieć, co to jest, ponieważ najpierw muszę to opatentować. Stworzyliśmy idealny papier, który oprócz tego, że nie nie przepuszcza wilgoci, to jeszcze jej nie chłonie. W związku z tym możemy wyeliminować wszystkie opakowania z tworzyw sztucznych i zastąpić je papierowymi o różnej granulacji. Nie ma to znaczenia, ponieważ naszą bazą jest celuloza roślinna, a bakteryjna jest wypełniaczem. Uzyskaliśmy to i teraz możemy starać się o przejście na skalę przemysłową.

Jak wygląda ten rodzaj papieru, który został opracowany na Państwa wydziale? Czy już teraz można stwierdzić, że przez zastosowanie innowacyjnej technologii, będzie on znacznie więcej kosztować?

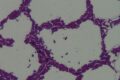

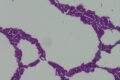

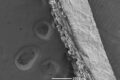

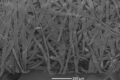

Patrząc pod mikroskopem, struktura papieru do kserokopiarki wygląda tak, jakby składała się z drobniutkich igiełek ułożonych w sposób losowy. My uzyskaliśmy papier, który pod mikroskopem ma wygląd gładkiej powierzchni – wszystkie wolne przestrzenie, które były w celulozie roślinnej, zostały “upakowane” celulozą bakteryjną. Dzięki temu jest on nieprzepuszczalny. Powstałą z kompozytów kartkę papieru możemy spalić, podrzeć, zadrukować, możemy także rozpuścić w sodzie lub ługu i wykorzystać po raz kolejny. Nasz papier, jeśli będzie powtórnie przetwarzany, będzie mieszał się z celulozą roślinną i będzie przenosił swoje właściwości, czyli bakterie, jego cząsteczki będą multiplikowane. Może to być samonapędzające się perpetuum mobile. Być może dojdzie do tego, że każdy produkowany papier będzie posiadał barierę gazoodoporną. Czasami jest ona oczywiście niepotrzebna, w niektórych przypadkach nie jest to nawet wskazane. Nie wiem, czy ten papier musi być droższy, wcale to nie musi oznaczać, że to innowacyjne rozwiązanie będzie droższe. Absolutnie, ja tak nie uważam i tak nie musi być. Chociaż w koszcie całego metra kwadratowego trzeba policzyć koszty wyprodukowania biocelulozy – o tyle ten papier może być droższy.

Przetwarzanie odpadów gumowych, pochodzących na przykład z rynku motoryzacyjnego, jest bardzo dużym obciążeniem dla naszego środowiska. W jaki sposób Państwa pomysł recyklingu może pomóc je odciążyć?

Odpady gumowe można oczywiście jakoś przetwarzać, najczęściej są one spalane. Jest to jednak multiplikowanie problemów. Proces wytwarzania biocelulozy może zredukować ten problem. Przy kilkukrotnym wykorzystaniu granulatu gumowego, na przykład, kiedy zaobserwujemy spowolnienie procesu metabolizowania przez bakterie, wówczas przemywamy granulat, ponownie wsadzamy do bioreaktora i dalej przeprowadzamy proces. Możemy zredukować do 33% masy gumy – ze 100 kg odpadów gumowych 33 kg gumy „wyparowuje” i pojawia nam się w postaci biocelulozy, czyli pełnowartościowego produktu. Redukcja ta jest wystarczająca, aby odciążyć środowisko. Pozostałe 2/3 można zagospodarować w inny sposób.

Obecnie w wielu gałęziach przemysłu odczuwalne są braki półproduktów i surowców do produkcji, problem ten nie omija także papiernictwa. Jak Pana zdaniem można by wykorzystać Wasz wynalazek, aby zapełnić tę lukę?

Rozwiązanie jest banalne – trzeba tak opracować proces, żeby móc uzyskać w dużej skali przetwórstwo gumy na nakłady masowe od 10 do 30 ton dziennie. Tak to widzę na początek, później może się to odbywać na zasadzie sprzedaży praw do licencji. Następnie jest to kwestia firm papierniczych, które chciałyby przy okazji produkcji papieru produkować też „nasz” papier. W Polsce mieszczą się 3 duże zakłady papiernicze. Ja papierni nie zbuduję, bo to nie jest ta skala. Być może ktoś się zainteresuje naszym wynalazkiem i będzie chciał go wdrożyć u siebie. Na razie jest to zastosowanie bardzo niszowe, dla osób, które chcą być bardziej eko.

Państwa wynalazek jest opatentowany. Czy jest to konieczne działanie, czy można zrezygnować z tej procedury?

Właścicielem patentów jest uczelnia, chociaż ja jestem ich współautorem. Mamy patent na bakterie, sposób wytwarzania, na sam kompozyt. W tej chwili przygotowuję wniosek na barierę wilgoci i automatyczny, szybki sposób nakładania warstwy. Patentowanie jest rozwiązaniem, którego się unika we współczesnym świecie, dlatego że jest ono czasochłonne. Od momentu zgłoszenia patentowego w Urzędzie Patentowym do wydania decyzji o przyznaniu patentu mijają czasami nawet 3 lata, co jest czasem niepewności. W dynamicznym świecie, kiedy producenci potrzebują szybkich rozwiązań, idzie się na żywioł. Gdybym teraz posiadał 2-3 miliony wolnej gotówki to po prostu rozpocząłbym produkcję i zarzucił rynek swoimi rozwiązaniami. Wtedy byłbym pierwszy, czerpałbym korzyści i patent byłby niepotrzebny. My, jako uczelnia, patentujemy swoje wynalazki, aby znaleźć partnera z przemysłu, który będzie wiedział, że wraz z know-how dostanie ochronę na koszty, które musi ponieść, żeby je później zrekompensować w dalszej odsprzedaży.

Czy jest szansa na to, aby Państwa wynalazek został wdrożony do produkcji na większą skalę?

Mamy jednostkę, która zajmuje się komercjalizacją wyników badań. Prowadzę w tej chwili rozmowy z potencjalnymi podmiotami, które mogłyby w swojej produkcji już teraz wykorzystywać tę technologię, którą ja posiadam bez konieczności budowy dużych stanowisk. Mnie interesuje zbudowanie zakładu, w skali takiej biorafinerii, w skali półprzemysłowej lub przemysłowej, tak żeby uzyskiwać w ciągu doby tony sproszkowanej celulozy. To jest moje credo, które mi przyświeca. Produkcja przemysłowa to moje marzenie. To wymaga jeszcze dopracowania sposobu aplikowania, czyli nanoszenia biocelulozy na warstwę celulozy roślinnej, w taki sposób, aby po pierwsze móc zoptymalizować grubość warstwy biocelulozy, po to, żeby móc przenieść proces produkcji komponentu papierowego na normalną maszynę papierniczą o dużych gabarytach, gdzie byłyby nanoszone w sposób ciągły warstwy dające bariery gazową i dla wilgoci. To jest kwestia czasu, aby wszystko zoptymalizować i powiększyć skalę, żeby produkcja była stosunkowo tania. Możemy całkowicie wyeliminować tworzywa sztuczne.

Jakie są Pana plany zawodowe na najbliższą przyszłość? Czym chciałby się Pan zająć w następnej kolejności?

Zastanawiam się nad innymi bakteriami, które mogłyby przetwarzać cięższe odpady plastikowe. To jest kwestia przyszłości.

Do zespołu naukowego, zajmującego się opisywanymi badaniami nad recyklingiem odpadu gumowego, należeli: prof. Tomasz Olejnik, prof. Katarzyna Śliżewska (mikrobiolog), dr inż. Marta Pietras z Wydziału Biotechnologii i Nauk o Żywności Politechniki Łódzkiej oraz dr inż. Magdalena Kmiotek z Centrum Papiernictwa i Poligrafii PŁ.

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

Taktak, 29 marca 2022, 6:02 0 0

Uczelnie są producentem patentów, ponieważ za patent płaci uczelnia (podatnik), a profesor dostaje 50% zwrotu podatku za działalność "twórczą" co roku so PITu. To często taka 13,14, 15, a czasem i 16stka za cały rok "pracy" nad patentem. Im dłużej trwa ta "praca" tym łatwiej udowodnić, że zwrot należy się za cały rok.

Większość "wynalazków" trafia do szuflady i się o nich zapomina. O corocznej kasie jednak się nie zapomina :)

Odpowiedz