W dziejach motoryzacji podwozie i nadwozie pojazdów ulegały radykalnym modyfikacjom technicznym, zarówno pod względem materiałów, jak i konstrukcji elementów nośnych. W tym artykule przedstawiamy rys historyczny podwozia samochodowego, jak również ocenę stosowanych obecnie rozwiązań.

Podwozie pojazdu a platforma

Z punktu widzenia inżynierii da się wyróżnić dwie metody konstrukcji podwozia oraz dwa sposoby jego łączenia z nadwoziem. Zasadnicza różnica polega na tym, gdzie znajdują się elementy nośne.

Rama podwozia jest konstrukcją nośną, której zadaniem jest spojenie ze sobą nadwozia, podwozia i układu napędowego w jedną całość z jednoczesnym zapewnieniem odpowiedniej sztywności i ochrony przed obciążeniami, które powstają podczas jazdy. Najważniejsze jest to, że wszystkie te funkcje podwozie spełnia w oderwaniu od nadwozia.

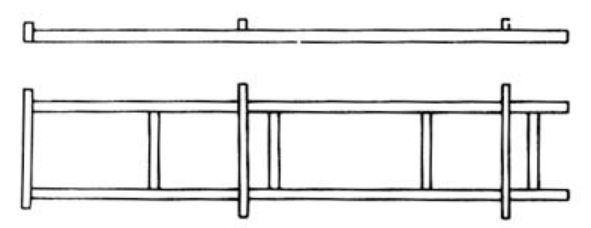

Przez długie lata najbardziej powszechnym typem ramy była tzw. rama drabinowa złożona z dwóch podłużnych belek i poprzeczek. Dziś wykonuje się podwozia w różnych kształtach, choć wiele z nich wywodzi się od tej pierwotnej drabinowej konstrukcji.

Belki początkowo wykonywano z drewna lub drewna wzmocnionego stalowymi płytami, później zaczęto stosować belki walcowane (ceowniki, teowniki, dwuteowniki, a także sztaby).

Obecnie belki są najczęściej produkowane z blachy stalowej, gdyż pozwala to dowolnie kształtować przekrój elementu wzdłuż jego długości.

Przekrój belek wzdłużnych ma zazwyczaj kształt litery „U”, ale bywają też belki o zamkniętym przekroju prostokątnym. Belki poprzeczne mogą mieć przekrój w kształcie litery „T” lub „L”. Belki o przekroju zamkniętym zapewniają znacznie większą sztywność skrętną, ale ich wadą jest bardziej skomplikowana metoda produkcji i montażu.

Na tym jednak nie koniec – przyjrzyjmy się głównym trendom na tym polu.

Główną zaletą tzw. konstrukcji podłużnicowej (rys. A) jest to, że konstruktor ma stosunkowo dużą swobodę przy projektowaniu nadwozia. Nadwozie jest bowiem przymocowane do podwozia tylko w kilku punktach, jest stosunkowo elastyczne i można je łatwo odczepić. Ograniczenia są głównie rozmiarowe i wagowe, a poza tym można zaprojektować niemal dowolną konstrukcję. Ten sam model podwozia można zastosować również w autobusach i samochodach ciężarowych, modyfikując i ulepszając w razie potrzeby. Jest to – jednym słowem – podwozie o konstrukcji klasycznej.

Kolejnym typem jest tzw. rama zintegrowana. W tym przypadku nadwozie jest trwale przymocowane (przykręcone, przyspawane) do ramy (rys. B). W tym przypadku rama pojazdu może być zatem nieco lżejsza, ponieważ konstrukcja nadwozia przejmuje część obciążenia. Ten rodzaj konstrukcji stosowany jest głównie w autobusach i samochodach osobowych. W przeciwieństwie do konstrukcji podłużnicowej, konstrukcja zintegrowana nie daje pełnej swobody w projektowaniu ramy lub nadwozia, nie jest możliwe dopasowanie dowolnego nadwozia do dowolnego podwozia, ale możliwe jest zmniejszenie oporu powietrza podczas jazdy, gdyż nadwozie nie wymaga oddzielnej ramy podłogowej. Wadą jest to, że w przypadku autobusów przestrzeni pod podłogą nie można optymalnie wykorzystać.

Konstrukcja ramy podłogowej (rys. C) nie posiada już klasycznego kształtu, choć rama nośna nadal odgrywa kluczową rolę w przenoszeniu obciążeń. Znajduje ona zastosowanie szczególnie w samochodach osobowych, w których nadwozie nie może być obciążone ze względu na otwierany dach lub w których nie ma nadwozia nośnego (np. w otwartych samochodach sportowych). Zaletą tej konstrukcji jest to, że przestrzeń między poziomem podłogi a dolną krawędzią samochodu jest dość duża, zwłaszcza w autobusach, i dzięki temu z lekkich elementów nośnych można utworzyć strukturę o dużej sztywności. Z punktu widzenia bezpieczeństwa jest ona korzystniejsza od klasycznych rozwiązań.

Samonośne nadwozie samochodu (rys. D) to wynik pracy nad stworzeniem lekkiej konstrukcji, w której wszystkie sekcje mają przenosić obciążenia w równym, maksymalnym stopniu. Oznacza to, że jeśli np. do ochrony przed czynnikami zewnętrznymi (deszcz, wiatr, zimno itp.) potrzebna jest płyta, to powinna ona dodawać nadwoziu sztywności i wytrzymałości. Ta konstrukcja występuje w wariancie cienkościennym, płytowym i powłokowym.

W branży zaznacza się wyraźnie stopniowe przejście na nadwozia samonośne, ale to nie znaczy, że nie istnieją już samochody osobowe z ramą o bardziej tradycyjnej konstrukcji. Niektóre SUV-y i większe pick-upy są nadal produkowane z ramą.

Samonośne nadwozia oparte są na tzw. platformach, które są częścią nadwozia, ale producenci starają się budować kilka różnych nadwozi na jednej platformie. Jest to oczywiście podyktowane względami redukcji kosztów.

Wykorzystanie materiałów

Jako że samochody osobowe musiały stać się coraz lżejsze w wyniku coraz bardziej restrykcyjnych przepisów dotyczących emisji spalin, musiały również zapewniać coraz lepszą ochronę przed potencjalnymi wypadkami drogowymi.

Wybrnąć z tego problemu próbowano poprzez zastosowanie odpowiednich materiałów. Częstym kłopotem w branży motoryzacyjnej jest jednak znalezienie jak najlżejszych i najmocniejszych materiałów konstrukcyjnych.

Aluminium i jego stopy znajdują szerokie zastosowanie w nowoczesnych pojazdach – czasami wykonane jest z nich całe podwozie, choć ich wytrzymałość w porównaniu ze stalą jest nieporównywalnie niższa. Materiały te trzeba połączyć, co wymaga zastosowania specjalistycznych technologii takich jak nitowanie, klejenie, spawanie.

W dziedzinie materiałoznawstwa miało miejsce wiele przełomów, my skupimy się na tym związanym ze stalą.

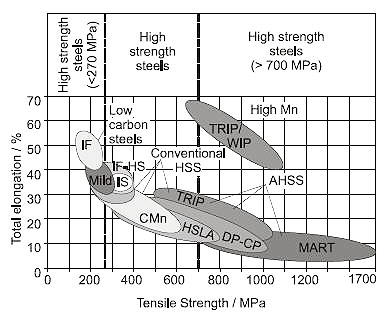

Do ostatnich lat mówiło się, że niezależnie od rodzaju stali, nie może być ona jednocześnie elastyczna i wysoce wytrzymała na rozciąganie. Kiedy próbowano produkować stale o wysokiej wytrzymałości, zawsze były one sztywne i kruche (patrz stale MART), a stale o większej elastyczności nigdy tak naprawdę nie miały dobrych parametrów wytrzymałościowych (np. stale niskowęglowe, IF).

Jednak ostatnio znaleziono rozwiązanie, dzięki któremu uzyskano wysokie wartości zarówno w zakresie wytrzymałości, jak i ciągliwości. Chodzi tu o stal DP (Dual Phase – stal dwufazowa), TRIP (Transformation-Induced Plasticity – stal wykazująca przemianę martenzytyczną indukowaną odkształceniem) i TWIP (Twinning-Induced Plasticity – stal wykazująca efekt bliźniakowania mechanicznego indukowanego odkształceniem).

Najbardziej interesująca jest stal TWIP, jeden z kluczowych materiałów teraźniejszości i najbliższej przyszłości.

Stale TWIP mają w temperaturze pokojowej strukturę czysto austenityczną ze względu na znaczną zawartość stopu manganu (17-24%). Są one zdolne do dużego stopnia odkształcenia, częściowo dzięki strukturze austenitycznej, a częściowo dzięki pojawieniu się tzw. kryształów bliźniaczych w strukturze krystalicznej wskutek odkształcenia.

Biorąc pod uwagę rozmieszczenie bliźniaczych kryształów, struktura stali TWIP może być niezwykle drobnoziarnista, czasem nawet nanoziarnista, bo pojedyncze ziarno mierzy nawet poniżej 100 nanometrów, a taka struktura jest najkorzystniejsza pod względem wytrzymałości.

Wytrzymałość na rozciąganie stali TWIP może przekraczać 1000 MPa, dzięki czemu materiał ten mieści się w zakresie użyteczności dla przemysłu.

Oprócz stopu manganu, stale TWIP zawierają również 3% stopu aluminium i krzemu. Ze względu na znaczną ilość stopów, ciężar właściwy stali TWIP jest również znacznie niższy niż stali konwencjonalnych, co stanowi kolejną dodatkową korzyść w zakresie redukcji masy pojazdów.

Stal TWIP jest doskonała w przypadku nadwozi pojazdów. Najlepiej wypada w testach zderzeniowych, a także zapewnia znaczne zmniejszenie ciężaru. Ta grupa materiałów jest dobrym przykładem nowych materiałów opracowanych dla dobra i bezpieczeństwa człowieka.

Komentarze