Często korzystamy z okazji, aby pisać w tym dziale o częściach, o których nieczęsto się słyszy czy rozmawia, ale które stanowią istotny komponent danego układu, czy też odgrywają kluczową rolę dla całego pojazdu. Sprężyny zaworowe są słabo znane kierowcom – więcej powiedzieć o nich mogą mechanicy. W dzisiejszym artykule omówimy fazy projektowania, rolę i zasadę działanie sprężyn zaworowych, jak również zaprezentujemy rozwiązania, w których sprężyny zaworowe nie są częścią układu sterującego silnikiem.

Funkcja sprężyny zaworowej w silniku spalinowym

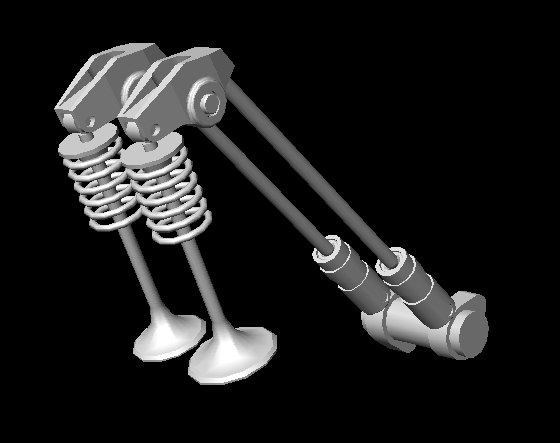

Przede wszystkim warto wyjaśnić, jaką funkcję pełni sprężyna zaworowa w silniku spalinowym. Ogólnie rzecz biorąc, musi ona spełniać dwa główne wymagania. Jednym z nich jest dociskanie zaworu do gniazda z taką siłą, aby szczelnie się zamknął i nie otworzył nawet przy bardzo dużym podciśnieniu. Drugim zadaniem jest zapobieganie przesuwaniu się trzpienia zaworu względem dźwigienki zaworowej.

To podwójne zadanie samo w sobie nie wymaga sprężyny o dużej sile, ale częściowo ze względu na bezpieczeństwo, a częściowo z powodu innych aspektów, w niektórych przypadkach należy zastosować sprężynę o zwiększonej wytrzymałości. Oczywiście i w tym nie wolno przesadzać, bowiem jeśli sprężyna jest nadmiernie mocna, to nie tylko staje się cięższa, ale też niepotrzebnie zużywa elementy układu rozrządu. Na wymiary geometryczne sprężyny zaworu i jej wytrzymałość duży wpływ ma dostępna przestrzeń. W niektórych zastosowaniach na sprężynę zaworu nakładane są tak ekstremalne wymagania, że może je spełnić tylko łączne zastosowanie kilku sprężyn.

Materiał stosowany do produkcji sprężyn zaworowych

Sprężyny zaworowe narażone są na działanie ekstremalnych czynników termicznych, chemicznych i mechanicznych, dlatego też odpowiedni materiał do ich produkcji musi być dobrany bardzo starannie, tak aby mógł przez długi czas wytrzymać obciążenia.

Podczas drugiej wojny światowej do wytwarzania sprężyn zaczęto stosować druty hartowane olejem, a do lat 60. XX w. technologia ta upowszechniła się. Chodzi tu o stale z zawartością krzemu i chromu, hartowane w oleju o doskonałych właściwościach wytrzymałościowych (np. SAE9254, JIS SWOSC-V). W ciągu kilku lat stały się one standardem. Podczas produkcji jednym z największych wyzwań jest jak najdokładniejsze usunięcie wtrąceń, zarysowań powierzchni i warstw dekarbonizacji, ponieważ mają one negatywny wpływ na wytrzymałość zmęczeniową sprężyny. W latach 80. wprowadzono nową stal o nazwie KHV7, która bazowała na SAE9254, ale posiadała większą zawartość węgla w celu zwiększenia wytrzymałości na rozciąganie. Nowa stal zawierała uszlachetnione ziarna austenityczne i większą odporność na zmiękczanie. Wytrzymałość na rozciąganie drutów SAE9254 wynosi około 1900 MPa, podczas gdy w przypadku KHV7 jest to aż 2050 Mpa, czyli 110% poprzedniej wersji. W latach 90. nastąpił kolejny przełom związany z azotowaniem, które zwiększyło wytrzymałość zmęczeniową o 1,3 razu. Tym razem była to nowa stal KHV10N, zawierająca 2% krzemu w celu zwiększenia odporności na zużycie fizyczne. W tym przypadku wytrzymałość na rozciąganie przekroczyła 2200 MPa. W przypadku KHV10N dodano większe ilości chromu i wanadu, aby jeszcze bardziej zwiększyć wytrzymałość zmęczeniową i odporność na zginanie. Dzięki temu ziarna stały się jeszcze drobniejsze – tak powstał KHV12N, który został wprowadzony na rynek w 2006 r.

Naprężenie i rozmiar

Podczas wymiarowania sprężyny zaworu określona musi zostać charakterystyka sprężyny, która pozwoli na to, aby podczas całej fazy otwierania zaworu elementy rozrządu nie mogły się od siebie oddzielić, a w międzyczasie materiał sprężyny nie był obciążony bardziej niż jest to potrzebne. Dlatego dobranie naprężenia i rozmiaru sprężyny musi uwzględniać siły bezwładności masy obliczane na podstawie przyspieszenia zaworu, biorąc pod uwagę również siłę gazu działającą na zawór.

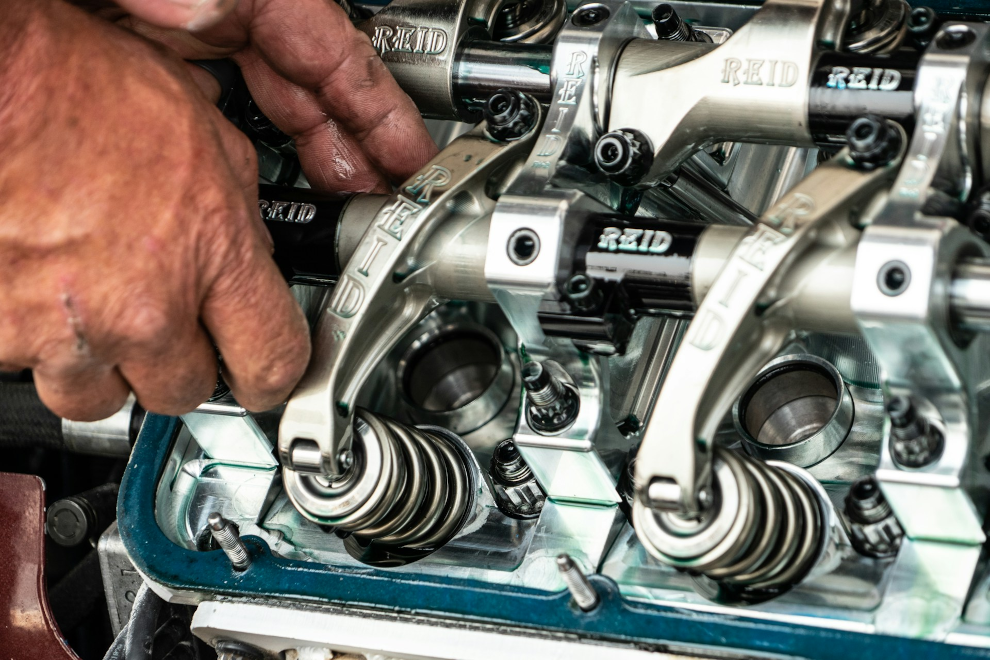

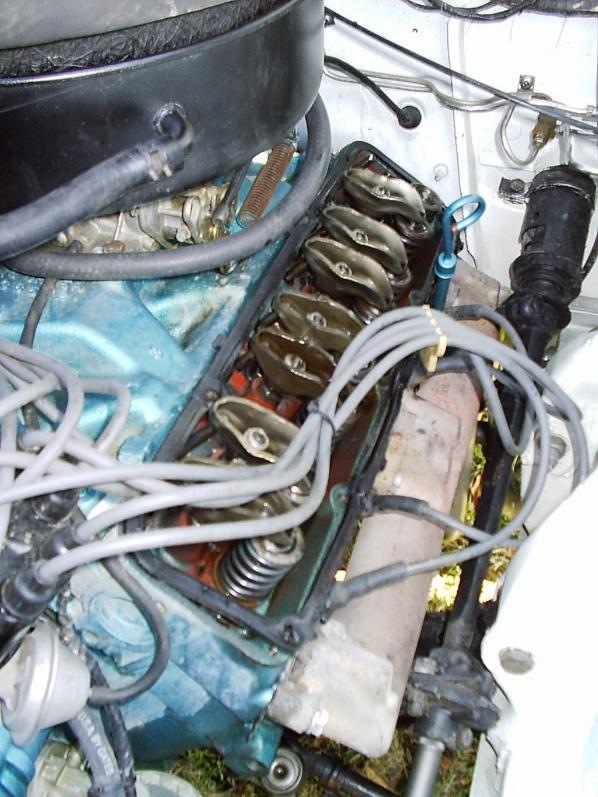

Konstrukcja

Najpopularniejszą formą sprężyn zaworowych są sprężyny cylindryczne, których parametry zależą w znacznym stopniu od średnicy drutu i liczby zwojów. To ostatnie jest warunkowane dostępną przestrzenią. W praktyce liczba ta wynosi około 5-8, ponieważ ze względów konstrukcyjnych zwykle nie jest możliwe zastosowanie zbyt długiej sprężyny. Istnieją zastosowania, w których sama sprężyna niekoniecznie jest wystarczająca. Średnice drutu zwykle nie są duże, najczęściej ok. 5 milimetrów, więc w silnikach wysokoobrotowych wykorzystuje się tzw. sprężyny równoległe, czyli sprężyny o przeciwnych kierunkach uzwojenia, aby w przypadku pęknięcia jedna sprężyna nie zaplątała się w drugą.

Cylindryczne sprężyny śrubowe o klasycznej konstrukcji mają stały skok. Liczby zwojów roboczych są określane poprzez zaokrąglenie ich do połowy i dodanie ¾ lub jednego obrotu na każdym końcu sprężyny. Liczba musi być całkowitą wielokrotnością ½.

Może się zdarzyć, że w danej konstrukcji napotkamy niepożądane zjawiska związane z wibracjami sprężyn. Oprócz zmiany liczby zwojów i siły sprężyny, można do ich przezwyciężenia wykorzystać sprężyny o stożkowym uzwojeniu lub zmiennym skoku. W przypadku tych ostatnich, w wyniku ściskania, uzwojenia o mniejszym skoku osadzają się jeden na drugim, w wyniku czego zmienia się częstotliwość drgań własnych sprężyny.

Rozrząd bez sprężyny zaworu

W przypadku szybkich silników wyścigowych, już około trzydziestu lat temu osiągnięto prędkość, przy której ze względów konstrukcyjnych niemożliwe było użycie sprężyny zaworowej. Dzięki temu szerokie zastosowanie w sportach wyścigowych znalazły zawory sterowane pneumatycznie. Mechanizm jest bardzo podobny do prostego siłownika pneumatycznego. Gaz pod ciśnieniem (zwykle azot) jest pompowany do cylindra, powodując podniesienie tłoka (a więc elementu ustalającego) i zamknięcie zaworu. System ten jest o wiele bardziej elastyczny, a także szybszy.

Komentarze