Współczesne silniki spalinowe konstruowane są z uwzględnieniem bardzo rygorystycznych norm emisji spalin i obowiązującej tendencji downsizingu. Czynniki te warunkują wprowadzenie istotnych zmian w obszarze komory spalania, zarówno silników o zapłonie iskrowym (o ZI) oraz o zapłonie samoczynnym (o ZS).

W przypadku silników o ZI, znaczącymi zmianami są modyfikacje konstrukcji świec zapłonowych. Pierwszą widoczną różnicą jest kształt świecy zapłonowej uwarunkowany zmniejszeniem wielkości głowicy (downsizing). Obecnie produkowane świece zapłonowe cechuje zwiększona długość, zarówno w obrębie izolatora oraz części montażowej przy jednoczesnym, bardzo istotnym, zmniejszeniu średnicy. Zmniejszona została także grubość warstwy izolatora ceramicznego z zachowaniem konieczności ochrony przed przebiciem. Zmiany geometryczne powodują, że stosowane są inne narzędzia umożliwiające właściwy demontaż i montaż świec zapłonowych, z jednoczesnym wymogiem spełnienia określonych warunków montażu. Zauważalna jest również liczba stosowanych elektrod ujemnych, ich kształt oraz zmiany w kształcie i długości elektrod dodatnich, łącznie ze zmniejszeniem przekroju. Cechy te mają wpływ na wydłużenie zdatności eksploatacyjnej. Modyfikacje stosowanych świec zapłonowych odnoszą się również do materiałów wykorzystywanych w elektrodach dodatnich i ujemnych, głównie metali szlachetnych: platyny i irydu. Zastosowanie platyny w elektrodach świec zapłonowych podyktowane jest jej wysoką temperaturą topnienia, powyżej 1770o C. Zastosowanie platyny powoduje, że elektroda, głównie dodatnia, może mieć mniejszą średnicę, tym samym następuje istotne odciążenie cewki/ cewek zapłonowych. Również, w długim okresie użytkowania, zostaje zachowana stała moc świecy przy niższym zapotrzebowaniu na napięcie. Zalety te ulegają znacznemu zwiększeniu przy stosowaniu irydu, który cechuje się temperaturą topnienia rzędu 2450o C.

Wysoka odporność, na obciążenia temperaturowe, platyny i irydu stanowi także o zastosowaniu tego typu świec w silnikach zasilanych paliwami gazowymi LPG lub CNG. Świece zapłonowe wykonywane w technologii platynowo- irydowej charakteryzują się również mniejszymi szczelinami powietrznymi pomiędzy elektrodami. Następuje jednoczesne zwiększenie częstotliwości pojawiania się iskry, nawet w granicach 3400 razy na minutę.

Aspekt ekologiczny, w postaci obowiązujących norm EURO, to zmiany w konstrukcji głowicy, umożliwiające uzyskanie założonego sposobu tworzenia i spalania mieszaniny paliwowo- powietrznej oraz wymianę ładunku. Założenia te uzyskano poprzez:

- zwiększenie przekroju przewodów dolotowych i wylotowych,

- zmiany kształtu komory spalania,

- zwiększenie średnicy grzybków zaworów,

- sposób wtrysku paliwa (bezpośredni lub pośredni),

- właściwe smarowanie i odbiór ciepła (odpowiednie ukształtowanie kanałów przepływu czynnika roboczego i sterowanie parametrami pracy).

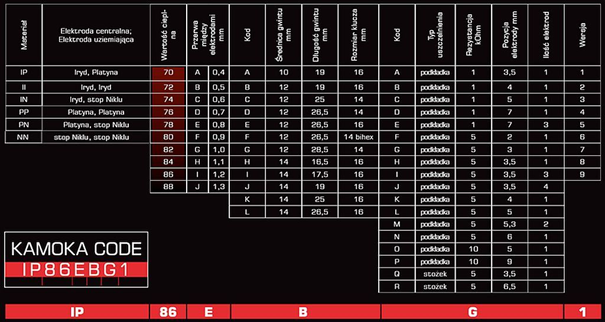

Dobór świecy zapłonowej powinien być podyktowany zaleceniami producenta z jednoczesną zgodnością ze specyfikacją świecy, która w postaci kodowej jest umieszczona na metalowej części korpusu. Specyfikacja KAMOKA zawiera istotne informacje o warunkach pracy świecy i parametrach umożliwiających poprawny montaż, rys. 1.

Specyfikacja świecy zapłonowej ma również pośrednie odniesienie do jej zdatności eksploatacyjnej. Uwzględniając materiał stosowany na elektrody świecy, określony jest interwał zalecanej wymiany świec, przypisany do przebiegu samochodu. Dla świec zapłonowych KAMOKA korelacja ta jest następująca:

- elektrody, dodatnia i ujemna, wykonane ze stopu niklu, NN → częstotliwość wymiany do 25 tys. km.;

- elektroda dodatnia wykonana z platyny, ujemna ze stopu niklu, PN → częstotliwość wymiany 35 tys. km.;

- elektroda dodatnia wykonana z irydu, ujemna ze stopu niklu, IN → częstotliwość wymiany do 45 tys. km.;

- elektrody, dodatnia i ujemna wykonane z platyny, PP → częstotliwość wymiany do 60 tys. km.;

- elektroda dodatnia wykonana z irydu, ujemna z platyny, IP → częstotliwość wymiany do 75 tys. km.;

- elektrody, dodatnia i ujemna, wykonane z irydu, II→ częstotliwość wymiany do 85 tys. km.

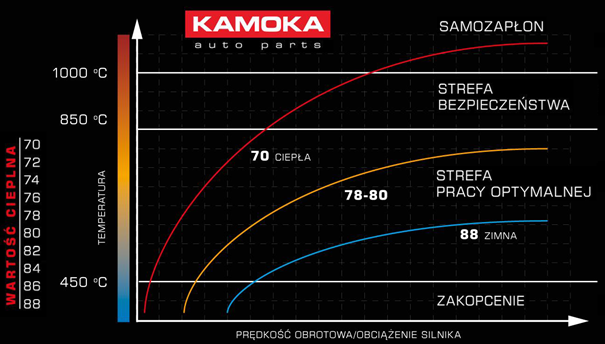

Właściwy dobór świecy zapłonowej do konkretnej wersji silnika, zależy od obciążeń temperaturowych, które muszą korelować z tak zwaną wartością cieplną świecy, podaną w postaci liczbowej, w przedziale: min. 70 do max. 88, rys. 1. Im większa wartość liczbowa (cieplna), tym świeca jest „zimniejsza”, czyli ma możliwość szybszego odprowadzenia ciepła. Świece zapłonowe o wysokich wartościach cieplnych, „zimne”, dedykowane są do pracy w warunkach wysokich obciążeń temperaturowych panujących w komorze spalania. Zakres optymalnej temperatury pracy świec zapłonowych mieści się w przedziale od 450o C do 850o C, rys. 2.

Dolna wartość przedziału temperaturowego, 450o C, jest wartością początku procesu samooczyszczania się świecy z cząstek sadzy, które odkładają się na izolatorze i elektrodach. Niższe wartości temperatury pracy świecy będą powodowały zanik iskry. W przypadku niewłaściwego doboru świec, zapłonowych pod względem wartości cieplnej, już powyżej temperatury 850o C będzie dochodziło do powstawania bardzo niekorzystnego, z punktu widzenia trwałości silnika, zjawiska samozapłonu na skutek żarzenia na elektrodach świecy.

Niewłaściwy dobór świecy zapłonowej może powodować wypadanie zapłonów, trudności w rozruchu zimnego silnika. Nieprzestrzeganie zaleceń montażowych, uwzględniających wartość momentu dokręcenia świecy w głowicy, to skutki w postaci:

- utraty kompresji na połączeniu gwintowym,

- uszkodzenia świecy na skutek drgań (mała wartość momentu dokręcenia),

- wprowadzenia naprężeń wewnętrznych w korpusie świecy, spowodowanych zbyt dużą wartością momentu dokręcenia, co może spowodować rozciągnięcie lub zwichrowanie korpusu a tym samym zakłócenie stref odpływu ciepła, może dojść do stopienia elektrod, pęknięcia izolatora lub/i uszkodzeniem połączenia gwintowego,

- zakłóceń w przebiegu procesu tworzenia i zapłonu mieszanki paliwowo- powietrznej na skutek niewłaściwego, kątowego ustawienia elektrod świec względem strugi wtryskiwanego paliwa, co ma bardzo istotne znaczenie

w przypadku silników z bezpośrednim wtryskiem benzyny.

W zaleceniach ogólnych, dla świec zapłonowych z uszczelnieniem za pomocą podkładki lub stożkowym oraz w odniesieniu do średnicy gwintu i materiału, z którego wykonana jest głowica silnika, stosowane są następujące zakresy wartości momentu dokręcenia:

| Dla głowic aluminiowych i świec z uszczelnieniem za pomocą podkładki |

Dla głowic aluminiowych i świec z uszczelnieniem stożkowym |

||

| Średnica gwintu [mm] | Przedział momentu dokręcenia świecy [Nm] | Średnica gwintu [mm] | Przedział momentu dokręcenia świecy [Nm] |

| 10 | 10 ÷ 12 | 14 | 10 ÷ 20 |

| 12 | 13 ÷ 24 | ||

| 14 | 25 ÷ 30 | 18 | 21 ÷ 30 |

| 18 | 31 ÷ 40 | ||

| Dla głowic żeliwnych i świec z uszczelnieniem za pomocą podkładki |

Dla głowic żeliwnych i świec z uszczelnieniem stożkowym: |

||

| Średnica gwintu [mm] | Przedział momentu dokręcenia świecy [Nm] | Średnica gwintu [mm] | Przedział momentu dokręcenia świecy [Nm] |

| 10 | 10 ÷ 15 | 14 | 15 ÷ 25 |

| 12 | 16 ÷ 25 | ||

| 14 | 26 ÷ 35 | 18 | 20 ÷ 30 |

| 18 | 36 ÷ 45 | ||

Przyjmując ogólne zalecenia w zakresie wartości momentów dokręcania świec zapłonowych, należy mieć na uwadze długość gwintu jak również, stan gwintu i powierzchni przylegania uszczelnienia w głowicy silnika. Ponadto czynność wymiany świec zapłonowych powinna:

-

uwzględniać dobór świecy do konkretnej wersji silnika,

-

być przeprowadzona przy zimnym silniku,

-

zapewniać czystość połączenia gwintowego,

-

uwzględniać zasadę wymiany wszystkich świec.

Istotnym czynnikiem decydującym o trwałości świec zapłonowych jest także stan cewek zapłonowych lub w starszych rozwiązaniach: rozdzielaczy, cewek i przewodów wysokiego napięcia bądź, w układach bezrozdzielaczowych: cewek zapłonowych i przewodów wysokiego napięcia.

Komentarze