Miło mi ponownie powitać wszystkich zainteresowanych naprawą ogumienia. Nie ma nic przyjemniejszego jak fakt, iż szkolenia i artykuły dotyczące napraw cieszą się tak wielkim zainteresowaniem. Do redakcji Przeglądu Oponiarskiego – jak również i do mnie – docierają coraz częściej zapytania stałych, jak również i nowych Czytelników z prośbą o kontynuację serii artykułów poświęconych naprawie ogumienia. Spełniamy zatem oczekiwania Czytelników i przedstawimy tym razem technologię naprawy opony diagonalnej. Ale zanim przejdziemy do konkretów, parę słów opisujących jej budowę.

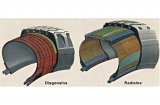

Porównanie konstrukcji opon

Osnowa w oponie diagonalnej składa się z kilku lub więcej warstw tkanin ułożonych parami na przemian w dwóch kierunkach, pod kątem 30-40° (zawsze mniejszym niż 90°). Ilość warstw zależy od wielkości i obciążeń na jakie zaprojektowano daną oponę. Tak specyficzna konstrukcja opony pozwala na wyeliminowanie warstw opasania, lecz nie wyklucza ich zastosowania. Opona diagonalna z opasaniem nazywana jest oponą opasaną. Rzeczą ważną jest to, że opona diagonalna jest na całym swoim przekroju jednakowa.

Zalety opony diagonalnej w porównaniu z oponą radialną:

-

wyższy komfort jazdy, zwłaszcza na drogach o złej nawierzchni,

-

duża odporność ścianki bocznej na uszkodzenia mechaniczne.

Wady opony diagonalnej w porównaniu z oponą radialną:

- mniejsza precyzja prowadzenia,

- większy ciężar opony,

- bardziej skomplikowana produkcja,

- szybkie nagrzewanie się,

- znacznie gorsze zachowanie się opony w czasie jazdy po łuku,

- zwiększone zużycie paliwa,

- szybsze zużycie opony.

Wprawdzie opony diagonalne w wersji osobowej czy ciężarowej w naszym obszarze działania spotyka się już sporadycznie, to nie zapominajmy o oponach rolniczych czy też przemysłowych. Te bowiem opony obok nowoczesnych opon radialnych stanowią jeszcze dość znaczną część rynku wymiany.

Wskazówki dotyczące weryfikacji uszkodzeń i naprawy opon

Inspekcja opony i wstępna weryfikacja uszkodzenia

Uwaga!

Demontażu, jak również i montażu ogumienia dokonać może tylko przeszkolony w tym zakresie personel serwisu.

1. Należy z dużym naciskiem przypomnieć, że inspekcja opony stanowi rutynową czynność, którą wykonujemy w celu określenia ogólnego stanu opony i jej przydatności do naprawy. Bierzemy pod uwagę stan bieżnika, stopek, wewnętrznej części, ilość napraw już istniejących oraz wstępne oględziny uszkodzenia. Opona diagonalna wymaga również szczegółowej i dokładnej inspekcji ze względu na jej budowę i warunki użytkowania.

2. Oczkowanie uszkodzenia. Jak zwykle każde uszkodzenie musi być precyzyjnie zaoczkowane. W tym celu posłużymy się niezawodnym nożem do opon diagonalnych o bardzo ostrym ostrzu (pamiętajmy, że opona diagonalna ze względu na wielowarstwowość jest stosunkowo twarda).

2. Oczkowanie uszkodzenia. Jak zwykle każde uszkodzenie musi być precyzyjnie zaoczkowane. W tym celu posłużymy się niezawodnym nożem do opon diagonalnych o bardzo ostrym ostrzu (pamiętajmy, że opona diagonalna ze względu na wielowarstwowość jest stosunkowo twarda).

Przy formowaniu (wycinaniu) lejka uszkodzenia pamiętamy, że opona ma posiadać swoją naturalną elastyczność. Tak więc ważną sprawą jest wykonanie lejka uszkodzenia pod właściwym kątem. W naszym przypadku kąt pochyłu lejka w barku i bieżniku opony to 30°, natomiast bok opony wymaga pochyłu 45°.

3. Szorstkowanie brzegów lejka.

Czynności tej dokonujemy przy użyciu stożka szlifierskiego. Naturalnie pamiętamy przy tym, aby szorstkując pochyłe ściany lejka uszkodzenia, nie powodować zmiany ich kąta pochylenia. Podniesione podczas szorstkowania nici kordu usuwamy przy pomocy pumeksu lub wycinamy nożyczkami.

Podczas obróbki brzegów lejka uszkodzenia pamiętajmy o zachowaniu pewnych proporcji. Mam tu na myśli kształt i szerokość oszorstkowanego „obramowania” lejka, który powinien mieć wklęsły kształt i szerokość równą grubości opony w miejscu uszkodzenia. Do tych czynności używamy tradycyjnych pierścieni szlifierskich 50×5, 50×10, 50×12 lub innych w zależności od potrzeby. Zalecany zakres obrotów dla tych narzędzi to 2500-3000 obr/min.

Podczas obróbki brzegów lejka uszkodzenia pamiętajmy o zachowaniu pewnych proporcji. Mam tu na myśli kształt i szerokość oszorstkowanego „obramowania” lejka, który powinien mieć wklęsły kształt i szerokość równą grubości opony w miejscu uszkodzenia. Do tych czynności używamy tradycyjnych pierścieni szlifierskich 50×5, 50×10, 50×12 lub innych w zależności od potrzeby. Zalecany zakres obrotów dla tych narzędzi to 2500-3000 obr/min.

4. Pomiar wielkości uszkodzenia.

Pomiaru (średnicy uszkodzenia) dokonujemy w pierwszej warstwie płótna w najszerszym miejscu uszkodzenia. Posługując się tabelą doboru wkładów przynależną materiałom, które w danej chwili używamy, dokonujemy odczytu wartości PR (Ply Rates -ilości płócien) naprawianej opony oraz wielkości uszkodzenia. Odczytujemy właściwy wkład.

5. Przygotowanie lejka uszkodzenia do wulkanizacji.

5. Przygotowanie lejka uszkodzenia do wulkanizacji.

Wyszorstkowany i uformowany lejek uszkodzenia należy dokładnie oczyścić z pyłu ściernego, a ewentualne nici kordu wyszarpane podczas szorstkowania usunąć przy pomocy pumeksu lub nożyczek. Mając przygotowany lejek uszkodzenia dokonujemy pomiaru przekroju (grubości) opony w kanale uszkodzenia, co potrzebne jest do określenia długości czasu wulkanizacji.

Uwaga!

Pamiętamy, że czas wulkanizacji liczymy w minutach (4 min. na każdy mm grubości opony) z uwzględnieniem naddatku gumy wypełniającej lejek uszkodzenia.

Obszar uszkodzenia pokrywamy jedną warstwą płynu wulkanizacyjnego do wulkanizacji na gorąco. Czekamy aż powierzchnia pokryta płynem całkowicie wyschnie i po ok. 1 godzinie smarowanie powtarzamy. Czynność ta w przypadku opon diagonalnych jest bardzo ważna, gdyż opasanie wypija dużą ilość płynu. W czasie wysychania powierzchni pokrytej płynem wulkanizacyjnym do wulkanizacji przygotowujemy surówkę do wypełniania lejków. W celu jej lepszego wykładania powinna zostać uplastyczniona.

Uwaga!

Surówka powinna być podgrzana na płycie do podgrzewania o kontrolowanej temperaturze, nie przekraczającej 80° C.

6. Wypełnienie kanału uszkodzenia.

Kanał uszkodzenia wypełniamy starannie uplastycznioną surówką, dorolowywując kolejne nakładane warstwy w celu wyeliminowania powietrza. Warstwa mieszanki powinna być wyłożona z naddatkiem ok. 2 mm.

7. Wygrzewanie opony w termopresie.

Przygotowujemy oponę do osadzenia w termopresie i określamy precyzyjnie czas wulkanizacji. Czas wulkanizacji obliczamy na podstawie grubości opony w miejscu uszkodzenia przyjmując 4 min. na każdy 1mm grubości. Czas wulkanizacji w przypadku czoła opony należy wydłużyć o 50 proc.

Po wulkanizacji oponę zdemontować i pozo- stawić do wystygnięcia.

Uwaga!

Nie należy studzić opony przez zanurzanie jej w wodzie, ponieważ powodujemy wstrzymanie procesu wulkanizacyjnego.

8. Przygotowanie do wklejenia wkładu.

Ostudzoną oponę umieszczamy w rozwieraczu tak, aby uszkodzenie znalazło się na godz. 6. Przystępujemy do obrysowania wkładu dobranego z tabeli doboru wkładów. Szorstkowanie powierzchni obrysowanej w przypadku opony diagonalnej należy dokonać w sposób dokładny. Pamiętajmy, że ten typ opony posiada cienką warstwę wyściełającą wnętrze, pod którą już znajdujemy jedną z warstw opasania. W przypadku jej naruszenia przez narzędzie należy wyczesać ewentualne nitki warstwy opasania. Do czynności szorstkowania zaleca się użycia szczotki.

Po oczyszczeniu powierzchni z pyłu (od- kurzacz podciśnieniowy, szczotka mosiężna) przystępujemy do naniesienia płynu wulkanizacyjnego obficie wsmarowując go w powierzchnię oszorstkowaną. Po wyschnięciu płynu (co sprawdzamy za pomocą zewnętrznej części palca) przygotowujemy uprzednio dobrany wkład.

Czynność nanoszenia płynu wykonujemy dwukrotnie. Drugi raz po upływie 1 godz.

Uwaga!

Nie należy nigdy przyspieszać procesu odparowywania płynu wulkanizacyjnego.

9. Pozycjonowanie wkładu.

Pozycjonujemy wkład w taki sposób, aby oznaczenie strzałkami na wkładzie odpowiadało dokładnie kierunkowi od stopki do stopki (bead to bead).

Uwaga!

Przed osadzeniem wkładu należy zwolnić uchwyty rozwieracza.

Osadzony poprawnie wkład należy dorolować rolką o szer. 4 mm od środka wkładu w kierunku na zewnątrz w celu usunięcia spod wkładu ewentualnych pęcherzy powietrza. W przypadku konieczności użycia wkładu wielowarstwowego należy użyć dobijaka pneumatycznego. Zaleca się w przypadku grubych i twardych wkładów wielowarstwowych ich dublowanie. W tym celu używamy mieszanki do dublowania poleconej przez dostawcę materiału naprawczego. Technika dublowania jest analogiczna jak w przypadku opon ciężarowych radialnych.

Osadzony poprawnie wkład należy dorolować rolką o szer. 4 mm od środka wkładu w kierunku na zewnątrz w celu usunięcia spod wkładu ewentualnych pęcherzy powietrza. W przypadku konieczności użycia wkładu wielowarstwowego należy użyć dobijaka pneumatycznego. Zaleca się w przypadku grubych i twardych wkładów wielowarstwowych ich dublowanie. W tym celu używamy mieszanki do dublowania poleconej przez dostawcę materiału naprawczego. Technika dublowania jest analogiczna jak w przypadku opon ciężarowych radialnych.

Nadmiar gumy w strefie czoła po wulkanizacji należy zeszlifować, używając do tego celu wałka szlifierskiego (zalecany zakres obrotów to 2500-3000 obr/min.).

Uwaga!

Pamiętajmy, że tak naprawioną oponę możemy oddać do dalszego użytkowania dopiero po upływie ok. 24 godzin.

Autor: Grzegorz Borysiak

Artykuł ukazał się w numerze 3 (81)/marzec 2011 "Przeglądu Oponiarskiego"

Komentarze